7. Parâmetros fundamentais da produção

Os tempos de execução de atividades existentes em uma operação produtiva são de vital importância para se definir capacidade e realizar o planejamento da produção. Dada esta relevância, é preciso ter uma boa acurácia em se obter estes tempos, o que é conseguido por meio de um estudo de tempos (tratado anteriormente neste material).

Os tempos devem ser obtidos após se ter o método de operação estabelecido, e a operação estar funcionando plenamente. Para operações produtivas, talvez o tempo mais importante a se obter é o Tempo de Ciclo (Tc).

O Tempo de Ciclo (Tc) aqui utilizado já está considerando que ele passou pelos tratamentos pertinentes a um estudo de tempos (ponderação de ritmo e permissões de fadiga) no caso de operações com dependência do recurso humano.

Tempo de Ciclo (Tc) em uma operação produtiva corresponde ao tempo que uma unidade leva para ser processada em uma operação.

No tipo de operação mais comum no ambiente fabril que são as operações semiautomáticas, este tempo é medido entre o início da produção do item até o início de processamento do próximo item.

Dentro das operações semiautomáticas, este tempo é composto essencialmente por três parcelas:

· Tempo Máquina (Tm), é o tempo no qual o item está sendo processado pelo equipamento sem a interferência humana;

· Tempo de Serviço (Ts), é o tempo no qual o operador está manuseando o material, geralmente realizando a descarga e carga do equipamento. Este tempo deve ser determinado aplicando técnicas de estudos de tempos (tratadas mais adiante neste material);

· Tempo de Ajustes (Ta), é o tempo destinado a troca ou ajuste do ferramental. Este tempo não ocorre em todo ciclo, ocorrendo na verdade esporadicamente em função da necessidade do processo (por exemplo, troca da fermenta de corte devido ao desgaste a cada 100 peças usinadas). Não confunda este tempo de ajustes, com o Tempo de Preparação (Tpr) do equipamento para início de produção;

Observe que como o Tempo de Ajustes (Ta) não ocorre a cada ciclo, seu tempo total deve ser diluído no número de peças que são produzidas até sua nova ocorrência.

Por exemplo se o tempo de ajuste (Ta) ocorre a cada 100 peças produzidas e é executado em 5 minutos, diluindo este tempo em função das peças (5min/100pç), tem-se que o Tempo de Ajustes (Ta) de 0,05min.

No caso das operações essencialmente manuais, não existe o Tempo Máquina (Tm), e na maioria dos casos também não existe o Tempo de Ajuste (Ta).

No caso de operações automáticas, existe somente o Tempo Máquina (Tm), e dependendo do caso também o Tempo de Ajuste (Ta), e não existe o Tempo de Serviço (Ts).

Assim, o Tempo de Ciclo (Tc) de uma operação é dado por:

Tc = Tm + Ts + Ta

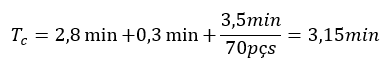

Como exemplo, considere uma operação de usinagem de um torno CNC para um item produzido para indústria naval. A cada 70 unidades usinadas é preciso trocar a ferramenta de corte, o que toma 3,5 minutos da operação. O tempo que o equipamento fica usinando o material é de 2,8 minutos, e o tempo de descarga/carga pelo operador é de 0,3 minutos. O Tempo de Ciclo (Tc) é então:

A partir do Tempo de Ciclo (Tc) pode-se definir a Taxa de Produção (Tx) do equipamento ou sistema para o item desejado. Para sua definição é preciso distinguir duas situações:

(1) onde há a necessidade de Preparação (Pr) antes da produção;

(2) onde não há necessidade de Preparação (Pr);

Geralmente indústrias que trabalham com processos Jobbing e Lote, onde ocorre compartilhamento de equipamentos para produção de diferentes produtos, é necessário realizar a preparação (Pr) do equipamento a cada troca de item produzido.

Em indústrias que trabalham com processo em Massa e Contínuos, onde há a dedicação dos equipamentos para um único produto (com pequenas variações), não há necessidade de preparações (Pr) dos equipamentos.

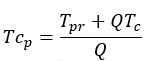

Para o primeiro caso, onde há a necessidade de preparações, o tempo de preparação (Tpr) deve ser diluído e incorporado ao Tempo de Ciclo (Tc) em função do tamanho do lote (Q), o que dará origem ao Tempo de Ciclo com Preparação Diluída (Tcp). O Tcp é dado por:

Na maioria das vezes, no planejamento das operações, utiliza-se o Tempo de Ciclo com Preparação Diluída (Tcp), como por exemplo, no planejamento de capacidade, mas há situações em que o tempo de preparação deve ser tratado de forma diferenciada, assim utiliza-se o Tempo de Ciclo (Tc) sem a incorporação do tempo de preparação.

Estará indicado no texto a utilização de um tempo de ciclo ou outro, e lembrando que no caso de operações que não precisam de preparação existe somente o Tc.

Em operações em que é necessário a realização da preparação para início da produção de um lote, é possível determinar a Taxa de Produção (Tx), que é o inverso do Tempo de Ciclo (Tcp) encontrado.

É possível também determinar a Taxa de Produção (Tx) em operações sem preparação usando Tc ao invés de Tcp.

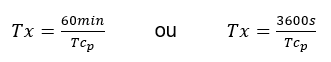

Assim a Taxa de Produção (Tx) é representada em peças por hora será dada por:

Se o Tempo de ciclo (Tc ou Tcp) foi encontrado em minutos, utiliza-se a primeira equação, se foi encontrado em segundos utiliza-se a segunda.

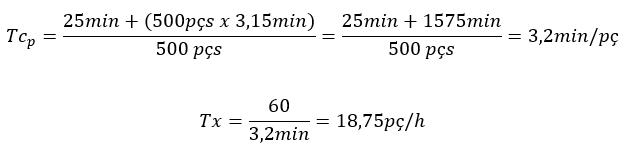

Seguindo o exemplo anterior, a operação produz diferentes itens, então a cada novo lote é necessário preparar o equipamento, o que é realizado em 25 minutos. Para o item em questão são produzidos lotes de 500 unidades, assim o Tcp e a Taxa de Produção (Tx) seriam respectivamente:

Observem uma característica importante, o tempo de ciclo é o inverso da taxa de produção. O primeiro representa o tempo por unidade, e o segundo representa a unidade por tempo.

7.1. Capacidade para Planejamento

Dentre diversos significados, o dicionário assim define a palavra capacidade: “Quantia máxima”.

Pensando em indústria, pode-se então considerar que a capacidade seja a quantia máxima que se pode produzir, atender ou disponibilizar, de algum material ou recurso. Esta quantia máxima será limitada em função do tempo disponível, assim, pode-se entender a capacidade produtiva de uma empresa, linha de produção, operação ou equipamento, como a quantia máxima processada dentro de uma unidade de tempo.

A capacidade pode ser entendida como a taxa máxima de saídas de um processo produtivo, ou o número máximo de unidades que podem ser produzidas considerando as características vigentes no sistema produtivo.

A capacidade produtiva de uma empresa está diretamente relacionada à disponibilidade de recursos (equipamentos, mão de obra, materiais, recursos financeiros, tempo etc.) que efetivamente estão envolvidos na produção do produto.

O planejamento e controle de capacidade é a tarefa que considera o cenário planejado das atividades da produção para determinar a quantidade máxima exequível de produção.

Para as operações enquadradas como automáticas (onde o recurso humano tem pouca ou nenhuma interferência no tempo de execução do processo) a determinação da capacidade dos equipamentos é dada em função da Taxa de Produção (Tx).

Para determinação da capacidade de operações manuais e operações semiautomáticas (que têm diferentes graus de dependência do recurso humano) deve-se primeiro encontrar um tempo de processamento estatisticamente representativo com um estudo de tempos.

O nível de detalhamento para a capacidade dependerá da necessidade do processo produtivo, por exemplo, pode ocorrer em operações intensivas em mão de obra, que a capacidade seja diferente em turnos diurnos e noturnos. Estas particularidades, quando existentes e relevantes, devem ser incorporadas na determinação da capacidade.

Assim a determinação da Capacidade para Planejamento (Cp) do equipamento ou sistema, dependerá de sua Taxa de Produção (Tx), das horas úteis de trabalho por turno (H), do número de turno trabalhados (T), período considerado em dias de trabalho (d), e o número de equipamentos (n) que fabricam o mesmo item.

Cp = d x n x T x H x Tx

Tendo estes fatores como os que influenciam diretamente a definição da Capacidade de Planejamento (Cp) de um equipamento ou sistema trabalhando em equilíbrio (sem interferências externas), para se obter aumento de capacidade pode-se tomar quatro caminhos distintos:

1. Aumentar o número de turnos (T) trabalhados;

2. Aumentar o número de horas úteis trabalhadas por turno (H), geralmente por meio de horas extras;

3. Aumentar o número de equipamentos (n);

4. Aumentar a Taxa de Produção (Tx) por meio de melhorias no processo produtivo, seja nos métodos e ou tecnológicas;

Seguindo o exemplo, a empresa num dia trabalha dois turnos de 9 horas úteis com o equipamento, assim sua Capacidade de Planejamento (Cp) seria:

Cp = 1d x 1eq x 2T x 18,75pç/h = 337,5 = 337pç/dia

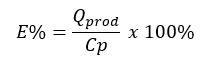

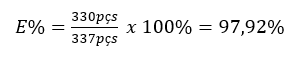

A Eficiência (E%) é dada em função da relação entre a produção efetivamente realizada num período de tempo (Qprod) e a Capacidade para Planejamento (Cp).

A Eficiência (E%) representa quanto do processo realmente está sendo utilizado frente ao que foi planejado, e é dada pela expressão a seguir:

Considerando o exemplo, ao final do dia existiam 330 peças finalizadas na operação, sua Eficiência (E%) seria:

Pode-se interpretar que de todo tempo disponível e planejado para produção desta operação, se produziu efetivamente o referente a 97,92% deste tempo.

7.3. Tempo de Atravessamento (Lead Time)

O Tempo de Atravessamento (Lead Time), também chamado de Tempo de Produção, representa o tempo total para produção de um item ou lote de itens, considerando inclusive tempos de espera, perdas de tempo em função de atraso, armazenamento, falhas na confiabilidade etc.

A “jornada” da peça ao longo de sua produção passa por diversas atividades além do processamento em si, é preciso realizar movimentações, inspeções, armazenamentos, entre outras.

Logo é possível distinguir duas categorias de tempos ocorridos durante esta “’jornada”: tempos operacionais e tempos não operacionais.

Os tempos operacionais representam os momentos que os materiais estão no equipamento sendo transformado, e os não operacionais são os momentos que o material não estão no equipamento e incluem armazenamentos, inspeções, movimentações, etc.

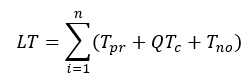

Assim, para determinar o Tempo de Atravessamento (LT) de um lote é necessário conhecer:

· O Tempo de Preparação (Tpr), que é o tempo necessário para deixar o equipamento plenamente ajustado para iniciar o processamento do material;

· A quantidade de itens (Q) por lote de produção;

· O Tempo de Ciclo (Tc) que representa o tempo entre o início da fabricação de uma peça até o início da próxima (lembre que o Tc já contempla tempos de manuseio Ts, e troca de ferramentas Ta). Aqui se está considerando o tempo de ciclo sem a diluição dos tempos de preparação (Tpr) que são considerados a parte;

· Tempo não Operacional (Tno) que representa todo tempo que o material não está sendo processado ou manuseado, incluindo espera, inspeções e movimentações. Normalmente estes tempos são obtidos em função de médias de tempos monitorados;

Dado estes conceitos pode-se definir o Tempo de Atravessamento (LT) de um lote de produtos como:

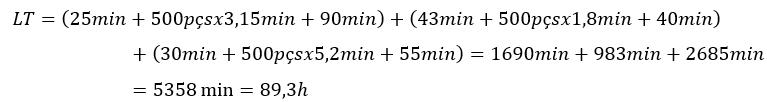

Continuando com exemplo utilizado até aqui, tratou-se apenas da operação de usinagem CNC de um item específico, que tem seu Tc igual a 3,15 minutos, é produzido em lotes de 500 peças (Q), e conta com um tempo de preparação (Tpr) de 25 minutos.

Este item passa por mais duas operações até sua finalização, uma dessas operações tem o Tc=1,8 minutos e a outra Tc=5,2 minutos. Os tempos de preparação (Tpr) são respectivamente de 43 minutos e 30 minutos.

Os tempos médios não operacionais (Tno) relacionados a tempos de espera, inspeções e movimentações da operação CNC e as outras duas são: 90 minutos, 40 minutos e 55 minutos.

Assim tem-se:

Uma característica comum em sistemas organizados em arranjos físicos por processo é que os LT’s dos produtos tendem a ser muito altos.

Baseado no resultado deste exemplo, e considerando uma semana típica de trabalho com 44 horas, observa-se que um lote deste produto demoraria um pouco mais que duas semanas para ficar pronto.

Em operações com arranjos celulares e em linha tendem a ter LT’s muito menores.

Nos sistemas por processo há dois elementos principais que influenciam fortemente LT’s: (1) a programação da produção realizada com o sistema empurrado, no qual as ordens são enviadas para a operação sem seja mitigado o tamanho da fila de espera que o material irá encontrar; e (2) o tamanho dos lotes utilizados no sistema.

Estas características que levam mais e mais empresas a buscarem a utilização dos conceitos da Manufatura Enxuta (Lean Manufacturing), que tem como um dos seus propósitos reduzir drasticamente estes dois fatores.