O estudo de tempos e métodos de trabalho, é uma área na administração e engenharia da produção que visa compreender, padronizar e organizar o método utilizado pelo recurso humano ao realizar as atividades produtivas.

Assim, os conceitos de estudos de tempos e métodos são cruciais para atividades que dependem fortemente do fator humano (operações manuais), e operações que ocorrem num ciclo automático do equipamento, mas parte do trabalho é realizado por uma pessoa (operações semiautomáticas).

O estudo e definição adequada do tempo necessário para se realizar uma operação produtiva que depende da atividade humana é imprescidível para a organização e determinação da capacidade da operação.

Esta área de estudo é explorada dentro da indústria desde o início do século XX com o desenvolvimento da Administração Científica por Frederick Taylor, e os aprofundamentos realizados por diversos estudiosos como o casal Frank e Lillian Gilbreth, e mais na metade do século com Ralph Barnes.

Diferente de um equipamento ou máquina que pode manter um ritmo de trabalho constante ao longo do tempo, com pequenas e, muitas vezes, irrizórias variações no tempo de realização da operação, um ser humano está suscetível a inúmeros fatores que podem afetar seu desempenho, como por exemplo, temperatura, iluminação, nível de fadiga da atividade, monotonia, necessidades pessoais etc.

Estes e outros fatores fazem com que a atividade produtiva dependente do trabalho do homem esteja sujeita a variações e ponderações que não se fazem necessárias em situações de operações que dependem quase que exclusivamente de um equipamento (a atividade do homem não interfere, ou interfere muito pouco, no desempenho da operação).

Devido a suscetibilidade à estes diversos fatores, que causam significativa variação no tempo de execução deste tipo de atividade, é preciso recorrer ao uso de recursos estatísticos para melhor compreender as variações e determinar os tempos de execução com a segurança necessária para o planejamento da operação.

Atividades manufatureiras de montagem são as atividades que comumente demandam estudos de tempos e métodos aprofundados para se determinar seus tempos de execução com segurança estatística suficiente para se projetar a capacidade, informação que é fundamental para os planejamentos diários da operação.

Nas situações onde uma pessoa opera um equipamento, e realiza a carga e descarga, mas o equipamento executa o trabalho de processamento, também pode ser necessário estudar o tempo de realização da parcela de trabalho executada pelo indivíduo. Aliás, este é o tipo de operação mais comum dentro da indústria.

Há também as situações onde uma pessoa realiza a operação de mais de um equipamento, se deslocando em um ciclo contínuo, que também pode demandar estudos de tempos. Estas situações são comuns em arranjos produtivos celulares onde deve-se realizar o balanceamento da carga de atividades dos operadores.

O método para determinação destes tempos de forma estatísticamente seguras passam por uma medição, que é a cronometragem propriamente dita. Mas além disso é preciso se atentar para alguns outros fatores:

· É preciso um número suficiente de amostras (n);

· É preciso ponderar em relação ao ritmo relativo (r) do trabalho no momento das observações;

· É preciso ponderar em relação a permissões (p) admitidas para a operação;

Somente após a aplicação destes fatores que chega-se a um tempo representativo da operação, denominado Tempo Padrão (TP). O Tempo Padrão (TP) será o tempo que se utilizará no planejamento das atividades no dia a dia da produção.

6.1. Determinação do tamanho da amostra (n)

Como mencionado, devido a variabilidade natural do tempo para execução de uma tarefa em qualquer atividade humana, se faz necessário tomar amostras da execução destas atividades visando obter um tempo representativo da operação.

A intensão é que este tempo seja “saudável” o suficiente para ser utilizado na determinação da capacidade e planejamento da produção.

Para se obter segurança com relação a este tempo é preciso recorrer a estatística para determinar o tamanho da amostra necessária.

Como já mencionado esta é uma área que já foi extremamente explorada dentro da indústria, principalemnte na primeira metade do século XX, em função disso existem diferentes abordagens na sua realização. Procurando na literatura se encotrará abordagens mais aprofundadas, diferentes formas para determinação do tamanho da amostra, intervalo de confiança para as médias, entre outras.

Aqui neste material será apresentada uma forma mais simples de se executar esta tarefa usando o método que estima o valor do desvio padrão por meio dos parâmetros d2 e R para determinar o tamanho da amostra (n) e não são calculados intervalos de confiança para a média. Este método também assume que os tempos de execução da tarefa sigam uma distribuição normal.

Inicialmente será preciso determinar o tamanho da amostra (n) necessário para o estudo. O tamanho da amostra de tempos a serem cronometrados na operação demandará tomar-se uma amostra inicial que dará uma prévia da média (ẋ) e amplitude (R) dos tempos.

Não há uma regra para tomada desta amostra inicial de tempos, devendo apenas ser suficiente para se ter uma “noção de grandeza” para o estudo.

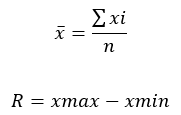

Onde:

ẋ = média dos tempos;

xi = valor de cada tempos cronometrado;

n = número de tempos cronometrados;

xmax = maior valor cronometrado;

xmin = menor valor cronometrado;

R = amplitude da amostra;

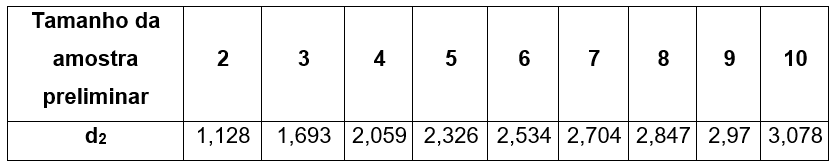

Após a tomada inicial de tempos, é preciso se basear na quantidade de amostras e se obter o valor para o parâmetro d2. Este é um valor padronizado baseado na distribuição estatística normal, e seus valores são apresentados a seguir:

Tabela 6.1 – Coeficiente d2 dado em função da amostra preliminar

Além da amostra preliminar, também deve-se determinar dois fatores vinculados a distribuição normal de probabilidade para definição do tamanho da amostra.

O primeiro fator é o erro admitido (e), ou precisão desejada, para o parâmetro obtido a partir da amostra. O erro é dado como uma porcentagem de variação para o parâmetro obtido.

Quanto maior o erro admitido, menor será o tamanho da amostra necessária para realização do estudo, mas em contrapartida maior será a incerteza com relação ao valor populacional do parâmetro observado (média dos tempos).

O fator de erro deve ser determinado pelo analista ponderando entre a incerteza que se admitirá para o parâmetro e o tamanho da amostra a ser tomada do processo analisado. Comumente trabalha-se com erros entre 2% e 10%.

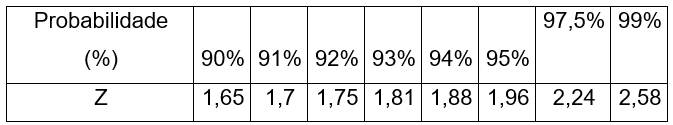

O segundo fator a ser determinado é o nível de confiança desejado para o estudo. O nível de confiança é também um parâmetro expresso em termos de porcentagem, e está vinculado ao parâmetro Z da curva normal padronizada.

Ao se admitir um maior nível de confiança para o estudo, implicará no aumento do tamanho da amostra, já menores níveis reduzem o tamanho da amostra.

Dado um nível de confiança, deve-se encontrar sua aproximação na tabela normal padronizada e relacionar o parâmetro Z associado. Estas tabelas padronizadas podem ser encontradas em livros de estatística que tratam da distribuição normal.

Visando a facilidade para aplicação do método, será apresentada a seguir uma tabela resumida com os principais valores utilizados na prática.

Tabela 6.2 – Principais valores de Z

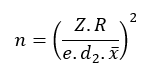

Finalmente, com estes dados é possível calcular o número necessário de observações (tamanho da amostra, n) para se realizar o estudo de tempos. O tamanho da amostra será dado por:

Onde:

n = tamanho da amostra;

Z = parâmetro da distribuição normal padronizada dado em função do nível de confiança determinado;

R = amplitude da amostra preliminar;

e = erro relativo admitido;

d2 = parâmetro vinculado ao tamanho da amostra preliminar;

x= média da amostra preliminar;

Como exemplo considere uma operação onde embala-se produtos de limpeza numa caixa de papelão, e que é realizada manualmente.

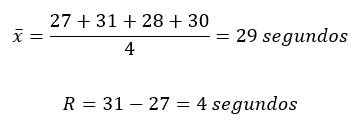

Para obter um tempo representativo é necessário realizar um estudo de tempos inicialmente definindo o tamanho da amostra necessária. Assim, são tomados quatro tempos como uma amostra preliminar, onde se registram 27 segundos, 31 segundos, 28 segundos e 30 segundos. Encontra-se a média ( ) e amplitude (R) da amostra preliminar conforme apresentado a seguir.

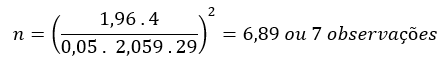

Para uma amostra inicial de quatro observações recorrendo a Tabela 7.1, encontra-se um valor de d2 igual a 2,059. O estudo adotará um nível de confiança de 95%, o que consultando a Tabela 7.2 corresponde a um valor de Z de 1,96. Também se adotará um erro relativo (e) de 5%. Assim:

Para ter-se 95% de confiança e admitindo um erro de 5% para a média do tempo de realização desta atividade de embalagem deve-se realizar sete observações aleatórias cronometrando seu tempo de execução.

6.1. Determinação do Tempo Padrão (TP)

Realizando as cronometragens necessárias da operação, se estabelece um tempo médio destas cronometragens (que provavelmente será diferente do tempo médio encontrado na amostra preliminar), que denomina-se Tempo Médio Cronometrado (TM).

O Tempo Médio Cronometrado (TM) é um tempo representativo da operação da forma que ela realmente acontece na produção, mas que não pode ser usado como referência para decisões organizacionais desta, como por exemplo para determinação de capacidade e programação da produção.

Este tempo não pode ser utilizado porque um trabalhador realizando uma atividade ao longo da jornada de trabalho, não trabalha exatamente no mesmo ritmo ao longo do dia, haverá fadiga, haverá perdas de tempo em função de necessidades fisiológicas e pessoais.

Assim, se o tempo médio cronometrado (TM) fosse tomado como referência por exemplo para determinar a capacidade, ocorreria uma superestimação desta, porque este tempo não considera as perdas naturais e inerentes a um processo realizado por um ser humano ao longo do tempo.

É necessário tratar este tempo, embutindo estas perdas inerentes relacionadas principalmente a variação da velocidade do operador e ao tempo para as necessidades pessoais.

O primeiro passo é a determinação do Tempo Normal (TN), que, como o próprio nome diz, normaliza o tempo da operação baseado na observação realizada pelo analista.

Imagine uma atividade simples como caminhar. Considere seu ritmo normal empregado em uma caminhada. Um ritmo que você utiliza, por exemplo, quando está andando no centro da cidade. Este será seu ritmo normal da atividade de caminhar.

Agora imagine que você está caminhando em suas férias de verão, a beira-mar, observando a natureza e conversando com sua esposa. Você também estará realizando a atividade de caminhada, mas com certeza estará num ritmo mais lento que seu ritmo normal.

Finalmente imagine outro ritmo de caminhada. Imagine que você está caminhando para o local onde realizará uma entrevista de emprego, mas está atrasado, e não quer causar uma má impressão. Provavelmente o ritmo de caminhada utilizado será mais rápido que seu ritmo normal.

Observe que analisamos uma mesma atividade (caminhar) que em momentos diferentes foi realizada em ritmos diferentes, em função da necessidade ou das características do momento.

Uma operação produtiva, que geralmente ocorre repetidamente ao longo de um dia de trabalho, é também realizada em ritmos diferentes ao longo do tempo. Em alguns momentos, em função de seu bem estar físico e mental, se realizará a operação “com maior animação” aplicando um ritmo mais rápido, já em outros momentos “com menor ânimo” se realizará num ritmo mais lento.

Estes diferentes estados e ritmos se alteram constantemente ao longo de um dia de trabalho, e no momento que realiza-se um estudo de tempos, ou seja, o momento em que efetivamente se está cronometrando os tempos da atividade, a pessoa realizando a operação estará em um dos “estados de ânimo”, realizando a operação num ritmo normal, lento ou rápido.

Imagine que no momento das cronometragens tomadas para o estudo a pessoa observada esteja trabalhando num rítmo rápido. Trabalhando assim, ela concluirá a atividade observada mais rápido que o normal, ou seja, num tempo menor que o normal.

Se este tempo (que foi menor) for considerado, por exemplo, para determinação da capacidade da operação, se superestimará a capacidade, encontrando uma capacidade maior já que o tempo observado foi mais rápido que uma situação normal. O inverso ocorreria se o tempo observado fosse mais lento que o normal, subestimando a capacidade.

Assim, ao se realizar as tomadas de tempo de uma operação, o analista deve observar o ritmo que a atividade é realizada, se está normal, mais rápida ou mais lenta.

Esta observação é totalmente subjetiva, e dependerá da percepção que o analista tem da operação. A dependência da percepção de quem realiza as cronometragens torna a análise do ritmo extremamente subjetiva, fazendo deste o ponto mais controverso e incerto num estudo de tempos de uma operação.

Assim, para minimizar esta subjetividade, recomenda-se que o analista seja uma pessoa que esteja bastante familiarizada com a operação, ou que a observe por um longo período, com pessoas diferentes a realizando, para forma uma percepção com relação ao que seria um ritmo normal para desempenhá-la.

Baseado na observação no momento das cronometragens o analista deve quantificar o ritmo (r) do operador por meio de uma porcentagem. Um ritmo normal representa 100%, um ritmo mais lento é expresso em porcentagens menores, e um ritmo mais rápido em porcentagens maiores.

Aplica-se o ritmo (r) determinado sobre o Tempo Médio Cronometrado (TM) para encontrar o Tempo Normal (TN) da operação.

TN = TM . r

Obtido o Tempo Normal (TN), deve-se agora ponderar sobre ele, aplicando as tolerâncias admitidas na operação em função da fadiga e de permissões dadas para as necessidades pessoais.

Questões relacionadas a fadiga dependem consideravelmente do tipo de operação e atividade executada, assim como do ambiente em que ela é realizada. Imagine o operador de uma forja que trabalha a 900°C e com materiais grandes e pesados. O nível de fadiga de uma atividade destas é bastante alto.

Agora compare com uma operação de montagem no ramo da eletrônica fina que ocorre dentro de uma sala de ambiente e temperatura controlada, bastante iluminada , e trabalha-se sentado. O nível de fadiga será bem diferentes da operação na forja.

Por outro lado, a operação de montagem exigirá um grau maior de atenção e precisão dos movimentos, causando mais fadiga mental.

Os pesquisadores que estudam as relações do homem com o trabalho desenvolveram relações de permissões admitidas em função de fatores ambientais e condições do trabalho. Existem diversos estudos que apresentam tabelas que aproximam as permissões em função de características da operação e do ambiente.

De modo geral estas permissões giram em torno de valores que variam entre 5% e 20%.

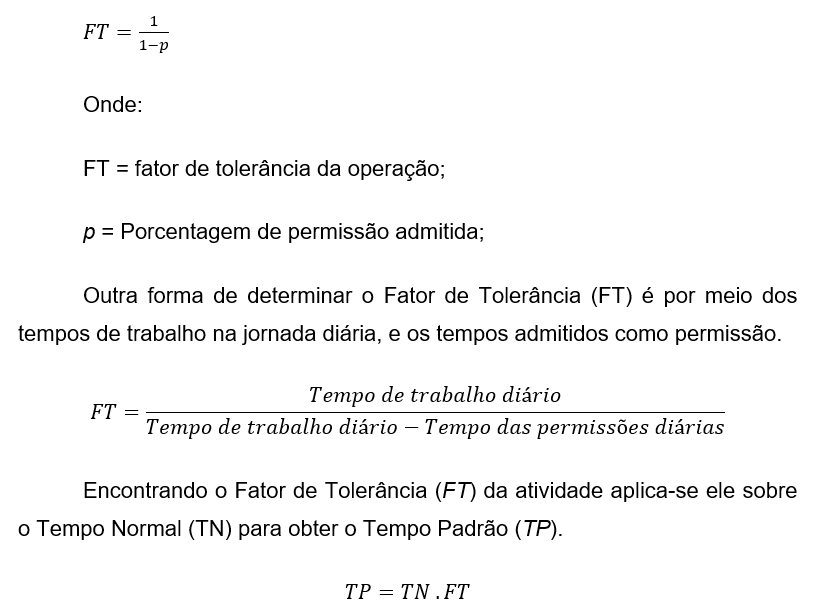

Determinada a permissão (p) em porcentagem que é admitida para a operação deve-se calcular o Fator de Tolerância (FT).

Aplicadas as correções do ritmo (r) observado no momento das observações dos tempos e das permissões admitidas (p) para a operação obtem-se o tempo representativo daquela operação para fins organizacionais da produção, o chamado Tempo Padrão (TP).

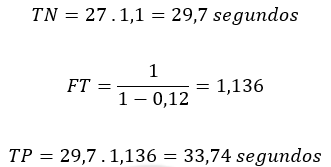

Voltando ao exemplo anterior, determinou-se a necessidade de 7 cronometragens da operação de embalagem. Os tempos obtidos foram respectivamente de 26, 25, 27, 28, 27, 29 e 27 segundos, o que leva a um Tempo Médio Cronometrado (TM) de 27 segundos.

O analista que coletou os tempos, tem experiência na operação analisada e considerou que no momento das observações trabalhava-se num ritmo mais rápido que o normal, que foi quantificado como r = 110%.

As condições ambientais e operacionais já foram analisadas previamente por toda equipe envolvida na produção onde determinou-se que nesta operação é admitida a permissão p = 12%.

Assim tem-se:

Determina-se assim que o Tempo Padrão (TP) desta operação é de 33,74 segundos. Este é o tempo que deverá ser considerado para se determinar a capacidade da operação e realizar seu planejamento e programação.

Imagine que um leigo considera-se que o tempo para realizar esta operação fosse o tempo médio das cronometragens obtidas durante o estudo, que foi de 27 segundos. Se admitirmos os 3600 segundos numa hora de produção, encontraria-se uma capacidade de aproximadamente (3600s/27s) 133 embalagens por hora de trabalho.

Como sabe-se, que na verdade o Tempo Padrão (TP) desta operação, que deve ser considerado para fins de planejamento, e ele foi de 33,74 segundos, a capacidade real desta operação seria de aproximadamente (3600s/33,74s) 106 embalagens por hora de trabalho.

Tem-se uma diferença de 27 embalagens por hora, ou aproximadamente 189 embalagens num dia de trabalho com 7 horas úteis, o que representa uma diferença considerável para fins de planejamento.

Se fosse considerado o tempo de 27 segundos para a operação, não estaria levando-se em conta que ao longo de um dia de trabalho o ritmo de execução vai variar para mais ou para menos, e que ocorrerão situações vinculadas a necessidades pessoais e perdas de produtividade naturais da operação (uma conversa, uma desatenção, um atraso etc.).

Assim, para operações que dependem em grande medida do trabalho do homem é preciso realizar um estudo de tempos para se determinar o Tempo Padrão (TP) da operação de forma segura.

Entendido o método e natureza do Tempo Padrão (TP) é preciso pontuar uma questão relevante encontrada na literatura. Ao dar continuidade nos estudos e projetos do trabalho nas operações produtivas praticamente toda a literatura se refere ao tempo para se realizar uma operação como Tempo de Ciclo (Tc).

Seguindo esta “padronização” que é presente na literatura e prática da área, no restante do aprofundamento realizado em todo este material também se adotará o termo Tempo de Ciclo (Tc), mas tenha em mente que sempre que se citar o tempo de ciclo considere que o tempo apresentado já passou por todo o tratamento de um estudo de tempos conforme apresentado neste capítulo.

Ou seja, daqui por diante ao se mencionar um Tempo de Ciclo (Tc) neste material não está se referindo somente ao tempo que efetivamente é executado na produção, mas sim a este tempo já com tratamento considerando a o ritmo de trabalho (r) e as permissões (p) em relação a fadiga e necessidades pessoais.