Geralmente as operações produtivas ocorrem de forma repetitiva ao longo do tempo, e buscam a fabricação de itens “idênticos” uns aos outros. Para atingir este objetivo é necessário que os processos de fabricação ocorram exatamente da mesma forma a cada ciclo repetido.

Para garantir que esta repetição ocorra dentro do que foi projetado para operação é necessário recorrer a métodos de padronização do trabalho.

Ao se registrar um método de trabalho para realização de uma operação, se está padronizando a atividade, ou seja, organizando-a de maneira documental, de modo apresentar didaticamente a forma de sua realização.

A padronização visa universalizar o método de realização das atividades, apresentando a forma idealizada de realização da atividade, para que esta possa ser reproduzida, independentemente da pessoa, desde que esta esteja apta a desempenhá-la.

Os documentos que padronizam as operações podem tomar inúmeras formas e apresentam várias informações como por exemplo, descrição dos materiais, ferramentas e equipamentos utilizados, parâmetros técnicos de ajuste dos equipamentos, ordem e método de realização das tarefas, entre outros.

As operações com alto grau de dependência dos recursos humanos demandam uma descrição clara e metódica de realização das atividades, porque são especialmente suscetíveis a desvios se comparadas com operações com maior grau de automação.

A padronização facilita o controle dos processos produtivos, o treinamento e qualificação da mão de obra, além de ser fonte de registro em auditorias.

Algumas vantagens advindas da padronização documental dos processos de trabalho são:

· Possibilitar o treinamento;

· É uma fonte de consultas em caso de dúvidas;

· Descentraliza o conhecimento;

· Define responsabilidades;

O estabelecimento de padrões, métodos de controle, procedimentos e registros documentais de forma clara e pública dentro do ambiente da empresa é condição imprescindível a provisão de informações necessárias para a realização das atividades de cada processo específico, além de facilitar a sua administração.

Algumas desvantagens relacionadas à falta de padronização de processos são listadas a seguir:

· Baixa repetitividade na realização das operações;

· O processo torna-se vulnerável a ausência das pessoas;

· Traz dificuldade ao planejamento, controle e organização da produção;

Esses documentos de padronização podem ter diversos nomes, como por exemplo: instrução de trabalho, padrão de trabalho, procedimento, padrão de processos, folha de processo, manual de operação, entre outros.

Eles devem se apresentar de forma clara e didática, e ser estruturado de forma a apresentar a sequência cronológica de realização da atividade, indicando todas as informações pertinentes a sua execução. Devem estar disponíveis fisicamente junto as operações e digitalmente que possibilitam acesso para consultas e planejamentos.

Alguns recursos comumente utilizados na apresentação destes padrões são: desenhos, fotos, textos explicativos, fluxogramas, setas indicativas e caixas de texto, tabelas, figuras, diagramas.

O estabelecimento de uma base documental ampla de todas as atividades da empresa (não só as atividades produtivas) visa estabelecer um “manual de funcionamento” do sistema. Como já caracterizado amplamente aqui, sistemas produtivos são complexos, e é preciso que haja a definição de padrões de funcionamento de modo a fazer com que os processos ocorram sempre da mesma forma.

O estabelecimento de padrões funciona como se estivesse desenvolvendo um manual de funcionamento de toda empresa.

5.1. Processos de trabalho e Fluxograma de Processo

As informações necessárias para a gestão da produção advêm de inúmeros departamentos e processos que constituem a empresa, principalmente dos processos que estão diretamente ligados à produção.

Cada atividade realizada nestes processos deve ter seus métodos e controles definidos e padronizados de forma clara e única para todas as pessoas envolvidas.

A norma NBR ISO 9001 define um processo como sendo uma atividade que usa recursos e que é gerenciada de forma a possibilitar a transformação de entradas (input) em saídas (output), e onde frequentemente a saída de um processo é a entrada para o processo seguinte.

O estabelecimento de padrões, métodos de controle, procedimentos e registros documentais de forma clara e pública dentro do ambiente da empresa é condição imprescindível a provisão de informações necessárias para a realização das atividades de cada processo específico e para realizar a administração da empresa de forma mais segura, assim como para a administração da produção.

A literatura define vários métodos para o estabelecimento documental dos processos existentes dentro das organizações, cada qual contando com as características específicas da natureza deste processo.

Dentre os vários métodos existentes para documentação de processos, todos têm basicamente duas características em comum:

· Mostram o fluxo de materiais ou pessoas ou informações por meio da operação produtiva;

· Identificam as diferentes atividades que ocorrem durante o processo.

Para os processos envolvendo a produção, a NBR ISO 9001 estabelece que para as saídas de projeto de produto deve-se fornecer informações apropriadas para aquisição, e produção destes, e que para o controle da produção devem estar disponíveis várias informações, e entre elas, estão as instruções de trabalho.

De modo geral, as indústrias precisam de ao menos três tipos de documentos que registram a padronização dos produtos dentro do processo produtivo.

· Lista de materiais;

· Roteiro de fabricação;

· Instruções de trabalho;

Dependendo das características da produção pode-se ter diversos outros documentos, mas estes três orientam de forma geral o processo produtivo da empresa.

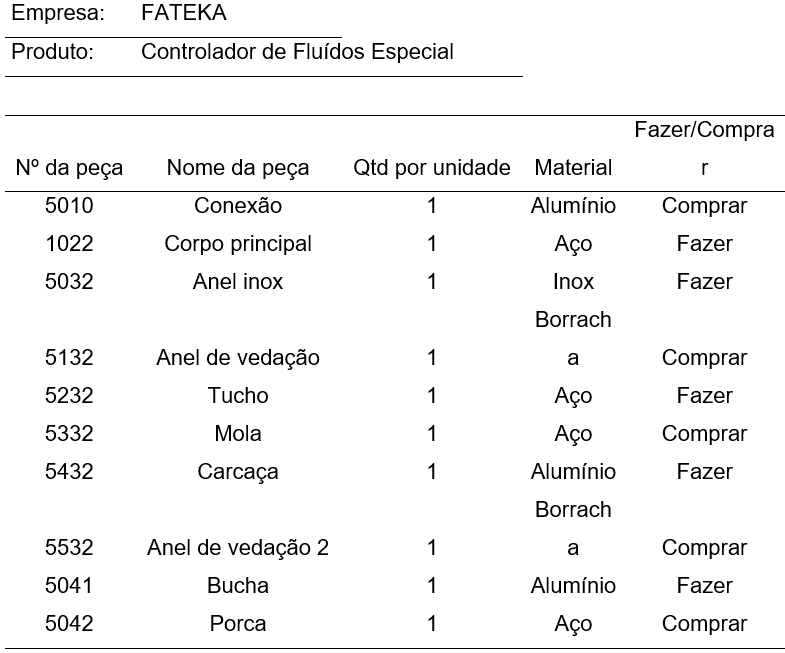

Considere o exemplo de uma empresa que fabrica um controlador de fluídos especial. Na fabricação deste produto, alguns itens são comprados e outros são fabricados internamente, para que então o produto seja montado.

Inicialmente a lista de materiais do produto apresentará a condição de fabricação ou compra do item, observe o exemplo a seguir.

Quadro 5.1 – Lista de materiais

Das 10 peças que compõe este produto, 5 são fabricadas internamente na empresa.

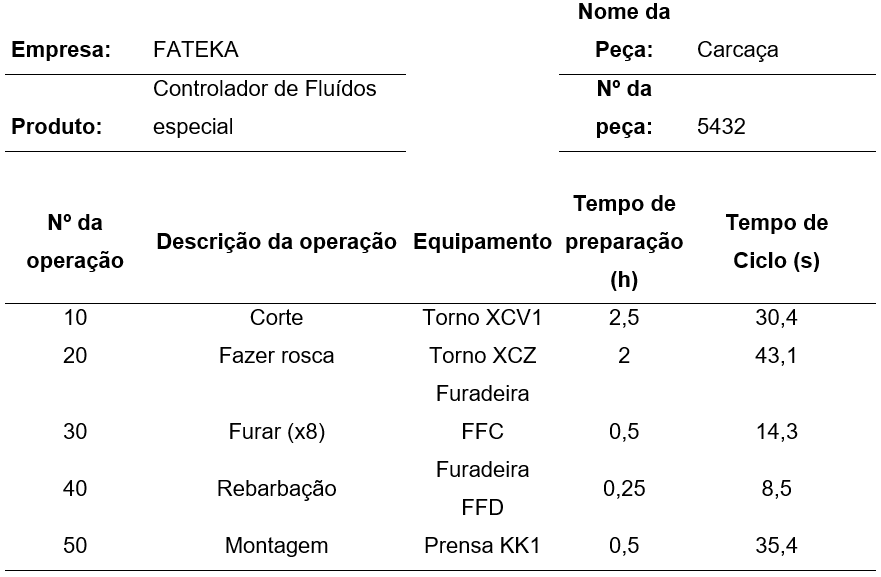

Para estas peças é necessário desenvolver suas instruções de trabalho (que adotam características especificas em função da organização da empresa e seu tipo de processo produtivo), mas antes das instruções de cada operação é preciso ter o roteiro de fabricação de cada um desses itens.

Como exemplo, se estabeleceu o roteiro para um dos itens do produto, a carcaça número 5432. Observa-se que para sua fabricação ela passar por cinco processos distintos, cada um com seus tempos de preparação e tempos de ciclo.

Ao se documentar um roteiro é comum atribuir o número para a operação de dez em dez, como no exemplo, 10, 20, 30 etc.

Se utiliza desta prática, porque se ao longo do tempo de vida de fabricação deste processo eventualmente ocorrerem alterações como adição de uma atividade é possível realizá-la sem mudar a numeração.

Por exemplo, se em dado momento da vida útil deste produto se verifica que é preciso realizar uma atividade de retificação antes da montagem, é possível adicionar ela sem modificar a numeração dos outros processos (a retificação poderia entrar como operação número 45).

Quadro 5.2 – Roteiro de fabricação da carcaça 5432

Este é o exemplo para apenas um dos itens fabricados, é necessário ter o roteiro para cada dos outros itens.

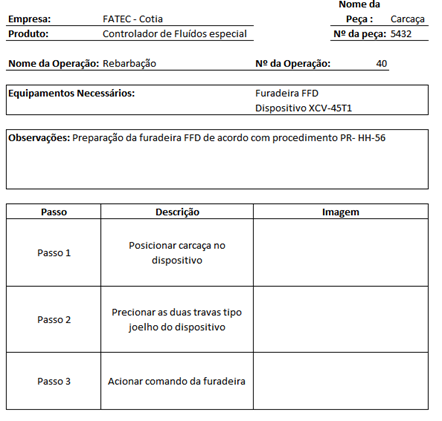

Focando apenas neste item, o próximo passo é desenvolver as instruções de trabalho para cada uma das cinco operações que compõe seu roteiro. A figura a seguir mostra o exemplo de uma instrução de trabalho para a operação 40 de rebarbação.

Figura 5.1 – Exemplo de instrução de trabalho

A figura apresenta de forma simplificada e descritiva os passos necessários para realização da operação. É comum em atividades manuais se utilizar fotos para ilustrar como a atividade deve ser executada.

Este processo de criação dos roteiros de processo e instruções de trabalho deve ocorrer para todos os itens que são fabricados internamente na empresa.

Um próximo passo a ser adotado é a observação visual do fluxo do produto no processo produtivo. Para este fim, o método que tem larga aplicação é a utilização de fluxogramas.

O fluxograma é uma ferramenta utilizada em diversas áreas do conhecimento, e devido a esta ampla aplicação há diversas variantes com notações específicas.

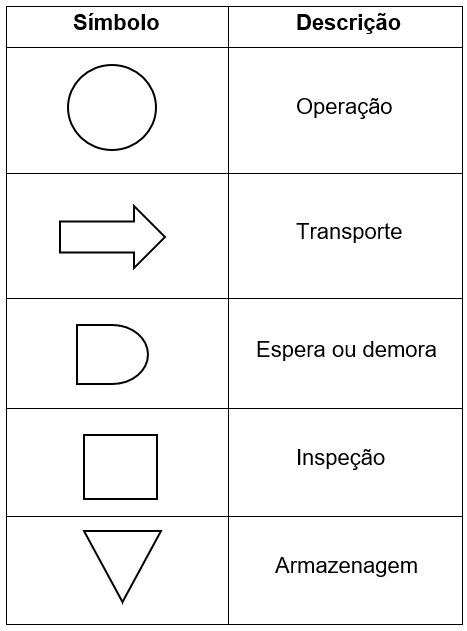

Para descrever processos produtivos adota-se um tipo de fluxograma que conta com uma simbologia específica. Essa simbologia para descrição de processos produtivos foi padronizada pela ASME (American Society of Mechanical Engineers) em 1947. A figura a seguir apresenta a simbologia.

Figura 5.2 – Simbologia para fluxograma de processo produtivo

Este tipo de fluxograma é utilizado exclusivamente para descrição de processos produtivos indicando a sequência de operações, sentido de fluxo, pontos de estoque, inspeção, espera e transporte. Estas são as situações básicas e relevantes observadas num fluxo fabril.

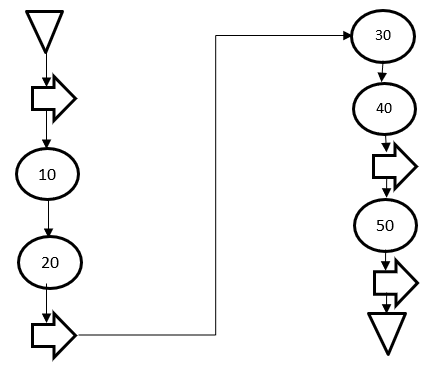

Baseado no roteiro de fabricação do item 5432 carcaça, a figura a seguir apresenta o fluxograma do processo produtivo deste item.

Figura 5.3 – Fluxograma do item 5432 carcaça

Observe que este fluxograma apresenta apenas a sequência de fluxo dos materiais durante seu processo, não são apresentadas informações de atividades ou procedimentos a se tomar (o que deve ser representado num fluxograma específico da atividade organizacional).

Há uma questão relevante a ser discutida que é utilização do símbolo que indica transporte.

De modo geral o transporte caracteriza a utilização de equipamentos (carrinhos, empilhadeiras, caminhonetes etc.) movimentando várias unidades de um departamento para outro dentro do ambiente fabril. Quando há movimentação dentro do mesmo setor, com os itens fluindo de processo em processo, não se utiliza o símbolo de transporte.

Na figura 6.3 esta situação pode ser observada entre as operações 10 e 20, e entre 30 e 40. Nestas duas situações não há símbolo de transporte entre elas, o que indica que o material está dentro do mesmo setor fluindo de um processo para outro.

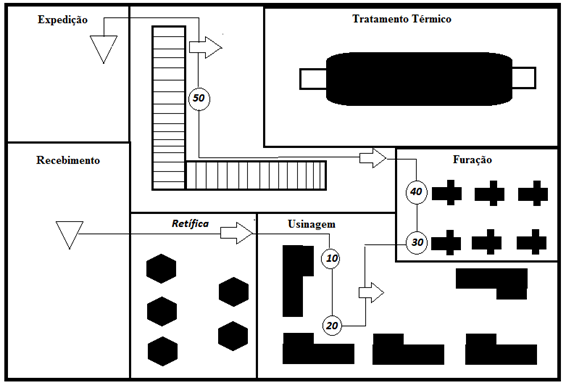

Como o fluxograma é uma representação visual do fluxo de materiais durante o processo produtivo é comum integrá-lo a um croqui ou planta do arranjo físico da operação produtiva, o que dá origem ao chamado mapofluxograma representado na figura 5.4.

A padronização dos processos por meio das diferentes formas de representar as atividades produtivas é essencial a atividade da produção. Como já mencionado a forma de padronização adotada dependerá do tipo de produto e processo da empresa, mas deverá cumprir o propósito de documentar o funcionamento das atividades produtivas.

Figura 5.4 – Mapofluxograma

Os fluxogramas representam de forma holística o fluxo de materiais no processo produtivo, mas os detalhes exatos dos fluxos não ficam evidentes nele.

Ao se considerar os efetivos fluxos dos materiais devem ser considerados os meios de movimentação (caixas, carrinhos, empilhadeiras etc.), sua quantidade e volume. Os corredores de movimentação e os espaços entre equipamentos e interdepartamentais também devem ser determinados de modo a permitir estes movimentos.

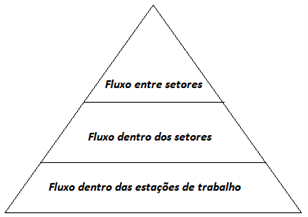

Ao se pensar no fluxo dos materiais dentro da planta fabril é importante considerar três níveis distintos:

· Fluxo de materiais dentro das estações de trabalho;

· Fluxo de materiais dentro dos setores/departamentos;

· Fluxo de materiais entre setores/departamentos;

A figura 5.5 ilustra a hierarquia destes fluxos.

A base da pirâmide representa o fluxo dentro das estações de trabalho. Este tipo de fluxo foi discutido anteriormente no tópico que tratou dos sistemas produtivos. Lá foi definido que a variedade de processamento dentro das operações, ou seja, seu fluxo, podem ocorrer de três formas distintas:

· Única;

· Lote;

Figura 5.5 – Hierarquia de fluxo de materiais

Com este nível de fluxo estabelecido, o próximo nível da pirâmide representa o fluxo dos materiais dentro de cada setor/departamento (local de agrupamento de equipamentos e/ou processos com fins específicos e claramente definidos). Estes fluxos serão diretamente influenciados pelos fluxos de cada posto de trabalho.

Finalmente, o fluxo local de cada posto e seu respectivo setor/departamento deverá seguir para outros departamentos dentro da empresa, gerando um fluxo entre departamentos.

A interação entre estes três níveis estabelecerá o fluxo global do ambiente fabril.

Algumas das características importantes a serem analisadas que modelarão o fluxo de materiais são:

· Limite máximo de carga;

· Congestionamento;

· Viagens sem carga;

· Necessidade de mão de obra;

· Capacidade dos transportadores, equipamentos e da armazenagem em processo;

· Programação da produção e regra de despacho;

O conjunto dessas características também devem passar pelas seguintes considerações ao se pensar no fluxo:

· Eliminar fluxos intermediários quando possível, fazendo o movimento ser direto entre o ponto de origem e o ponto de uso;

· Minimizar fluxos múltiplos, planejando fluxos de pontos consecutivos o mais próximo possível;

· Reduzir o número de movimentações por meio de contêineres adequados, quando possível;

Conforme mencionado, o nível mais baixo da pirâmide já foi tratado anteriormente neste material, assim os próximos dois típicos se aprofundarão nos fluxos dentro e entre setores/departamentos.

5.2.1. Fluxo dentro de departamentos/setores

De modo geral nas operações produtivas os departamentos estarão caracterizados por um arranjo por processo (agrupamento de equipamentos/processos similares) ou arranjo por produto (agrupamento de equipamentos/processos em função do produto).

Dentro deste espectro pode-se definir dois padrões de fluxos de materiais intra-departamentais:

· o fluxo sequencial presente em arranjos em linha ou celulares;

· o fluxo errático presente em arranjos por processo;

Esse tipo de fluxo também já foi tratado anteriormente, mas aqui é abordado sob a perspectiva do tipo de arranjo físico adotado na operação.

5.2.1.1. Fluxo sequencial

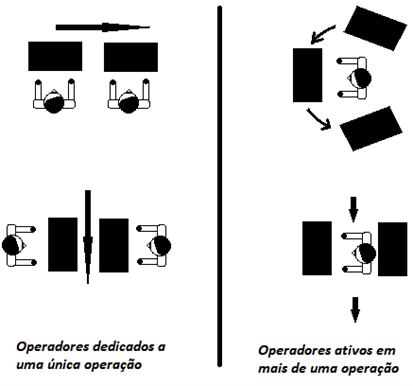

Neste tipo de fluxo os materiais seguem seu percurso sequencialmente, sem retrocessos, e podem ser resumidos nos seguintes formados principais (claro que na prática ocorrerão situações nas quais estes modelos são aplicados de forma conjunta).

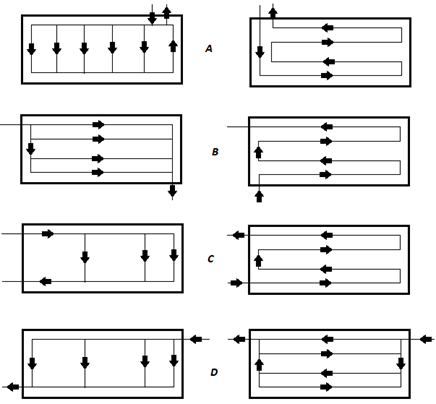

Figura 5.6 – Fluxos sequenciais

A figura representa duas situações. A esquerda as operações sequenciais ocorrem em operações onde o operador está dedicado a apenas um equipamento. Na figura a direita o operador atua em mais de um equipamento simultaneamente.

5.2.1.2. Fluxo errático

Neste tipo de fluxo os materiais percorrem os equipamentos conforme sua necessidade de processamento. Este fluxo então poderá permanecer dentro do mesmo departamento, ou seguir para outro.

Dentro dos departamentos, os equipamentos podem ser dispostos de diferentes formas, de modo a facilitar o fluxo dos materiais que após serem processados irão normalmente para outro setor dentro da planta fabril.

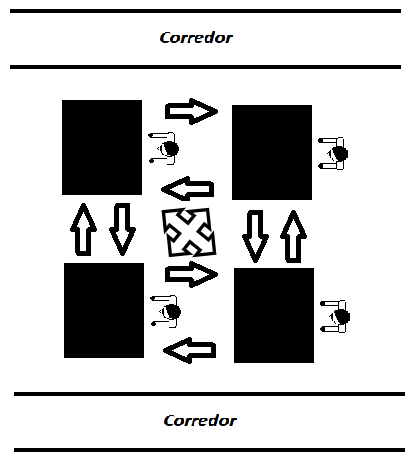

Figura 5.7 – Disposição para fluxo errático

Neste ambiente, como não há fluxo sequencial dos materiais dentro do departamento, as movimentações ocorrem na maioria das vezes entre departamentos, assim a disposição dos equipamentos dentro dos setores priorizará o acesso aos corredores.

Uma parcela importante no gerenciamento de situações com fluxo errático é a organização e comunicação visual, com todos os contentores identificados. Geralmente esta identificação tem informações básicas como número da peça, nome, quantidade, além de informações como de qual processo ela veio, e para qual processo ela vai.

5.2.2. Fluxo entre departamentos/setores

O fluxo de materiais entre departamentos é normalmente o tipo de fluxo que se torna mais evidente no dia a dia do ambiente fabril.

Uma característica crítica na dinâmica do fluxo entre departamentos é o número e a localização dos pontos de entrada e saída de materiais. Alguns exemplos são apresentados na figura a seguir.

Figura 5.8 – Pontos de entrada e saída de materiais em departamentos

Observe os pontos de entrada e saída de materiais dentro do sistema. Na representação “A” esses pontos estão no mesmo local, em “B” os pontos estão em lados adjacentes, em “C” no mesmo lado, e “D” em lados opostos.

Um dos principais problemas dos ambientes de produção, principalmente em ambientes com alto volume ou variedade, é o alto nível de movimentação de materiais dentro da operação entre setores.

Como cada setor agrupa processos similares (arranjo por processo) ou operações sequenciais de um produto (arrnajo em linha ou celular), a necessidade de movimentação dos materias tende a ser muito grande.

Este alto volume de movimentação pode torna-se um dos principais problemas no chão de fábrica, fazendo com que busque-se diminuir seus efeitos.

A distribuição dos setores pode ocorrer de inúmeras formas dentro do espaço físico da produção, assim para tentar quantificar e encontrar melhores soluções é necessário coletar as informações referentes a estas movimentações.

Esta coleta de dados pode ocorrer de situações já existentes, mas também podem ser realizadas a partir de estimativas (quando ainda não se tem o processo já estabelecido).

Com informações das distâncias e quantidade de movimentações entre departamentos pode-se medir a intensidade da relação entre eles, e buscar uma organização que aproxime setores que tenham grandes fluxos entre si.

É preciso caracterizar a unidade de carga típica dentro do ambiente fabril. A unidade de carga é a volume de material que é comumente movimentado durante um deslocamento dentro do ambiente fabril entre departamentos.

Esta unidade pode ser de uma única peça, ou quantidades maiores que são transportadas em embalagens de movimentação, como caixas, caçambas, paletes, etc.

Em posse dessa unidade de carga típica, mede-se o número de viagens realizadas dessa unidade ao longo de um período de tempo.

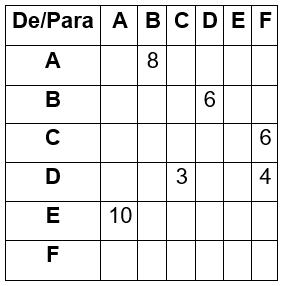

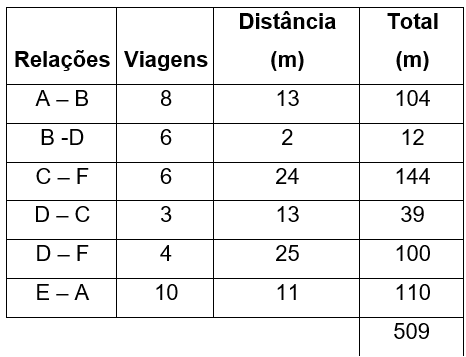

Como exemplo observe a tabela a seguir, onde é apresentado o número de viagens realizadas entre departamentos num dia de trabalho de uma empresa que tem seu arranjo físico dividido por processos.

Tabela 5.1– Exemplo de movimentação

Há seis setores diferentes nomeados de A até F, e são mostradas o número de viagens totais num dia de trabalho. Por exemplo, no dia ocorreeram 10 viagens que partiram do departamento E, para o departamento A.

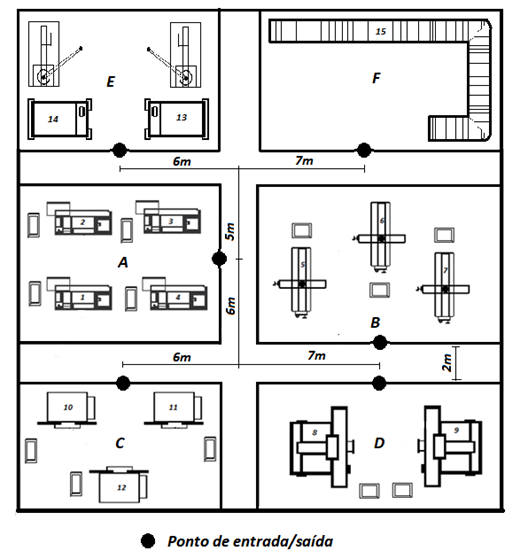

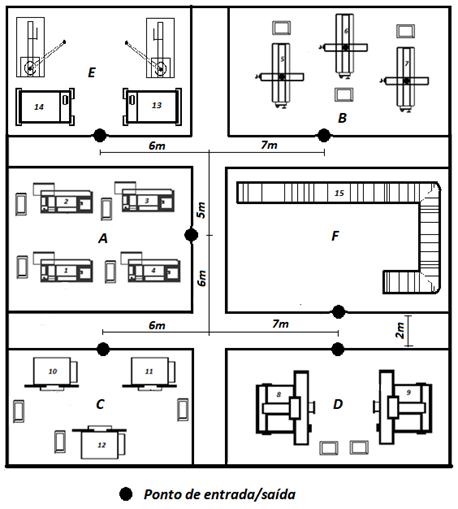

A figura 5.9 mostra um croqui do arranjo físico e as distâncias do sistema de onde os dados foram coletados.

Os círculos pretos nas bordas dos departamentos representam os pontos de entreda e saída dos materiais. Todas as medidas das distâncias são realizadas considerando estes pontos.

Fazendo o cruzamento dos dados do número de viagens e das distâncias entre os setores, é possível determinar o total de distância percorrida nas viagens em cada relação entre departamentos.

Primeiro, baseado na tabela 5.1 que apresenta as viagens, se lista todas relações entre departamentos, por exemplo, de A para B, de B para D, e assim por diante.

Figura 5.9 – Arranjo físico inicial

De cada uma destas relações se associa o total de viagens e as distâncias obtidas na figura 5.9. Finalmente se faz o produto das viagens pelas distâncias, chegando ao total percorrido em cada relação, e também o total geral.

Todo este desenvolvimento é apresentado na tabela a seguir.

Tabela 5.2 – Distâncias no arranjo físico inicial

Neste arranjo inicial, o total percorrido foi de 509m, com as maiores distâncias percorridas na movimentação entre os setores C e F (144m), E e A (110m).

Diante da informação do total de distância percorrida num dia, é possível também simular outras organizações entre os departamentos e verificar se a distância total irá reduzir.

Claro que na prática, é preciso levar em consideração que cada departamento tem seu tamanho, e não seria possível alterar suas localizações de qualquer forma. Além do tamanho, diversas outras características precisam ser levadas em consideração.

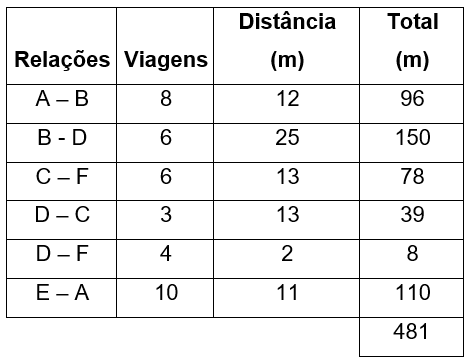

Neste exemplo, optou-se por simular uma alteração entre a localização entre os departamentos B e F. Com auxílio de planilhas eletrônicas pode-se simular diferentes organizações e comparar a distância total percorrida por cada forma.

O tamanho dos dois setores é muito próximo, e considerando também outros fatores, essa alteração seria viável na prática. Observe como ficou o arranjo físico fazendo esta alteração.

Figura 5.10 – Arranjo físico alterado

A partir desta alteração se atualizou as distâncias e se encontrou o total percorrido, que é apresentado na tabela a seguir.

Tabela 5.3 – Distâncias no arranjo físico alterado

Com este novo arranjo simulado o total percorrido se reduziu para 481m, uma redução de 28m de movimentação por dia de trabalho.

Considerando o fator distância, e que há viabilidade econômica e técnica para realizar esta alteração, esta nova proposta de arranjo entre os departamentos poderia reduzir a movimentação e os problemas associados a ela, como por exemplo, risco de acidentes, perda de tempo, aumento dos custos, ocupação da mão-de-obra, entre outros.