4. Tipos de Processos Produtivos e Arranjos Físicos

Compreendido o conceito que sistemas produtivos são um conjunto organizado de materiais, recursos e pessoas, é o momento de tratar da organização deste sistema. Sob uma perspectiva ampla, a organização dos diferentes tipos de produção tende a ocorrer segundo alguns padrões típicos de funcionamento. A estes padrões costuma-se denominar como sendo o tipo do processo produtivo da indústria.

Os tipos de processos produtivos da empresa e a disposição física dos recursos utilizados (o layout) definem as características globais de sua operação produtiva.

Os conceitos de tipo de processo produtivo e o tipo de arranjo físico (layout) estão intimamente ligados, e podem causar confusão em sua interpretação.

O tipo de processo representa uma perspectiva mais abrangente e holística do sistema produtivo, representando seu macro funcionamento, já o arranjo físico está ligado apenas a disposição física dos equipamentos e o fluxo gerado.

De modo geral, os tipos de processos representam um conceito mais abrangente e serão descritos com mais detalhes adiante.

4.1. Os Tipos de Processos Produtivos

Aprofundando-se nas características dos processos produtivos, a literatura estabeleceu alguns aspectos para diferenciar os tipos de processos de manufatura nas empresas, e nesta definição consideram-se especificamente as dimensões de volume e variedade presentes na produção.

A dimensão volume está associado a capacidade produtiva do processo dada em número de unidades produzidas. Já a dimensão variedade está associada ao número de diferentes modelos de produtos que a empresa fabrica.

Para se caracterizar cada tipo de processo é necessário avaliar a interação entre as dimensões volume e variedade da operação. Por sua vez estas duas características são diretamente influenciadas pelo tipo do produto produzido e o mercado destes produtos.

É consenso que há uma relação inversa entre as variáveis volume e variedade de um processo produtivo. À medida que um processo aumenta sua capacidade de produção (volume), diminui sua capacidade de fazer produtos diferentes (variedade). E o inverso é verdadeiro, à medida que se aumenta a variedade de produtos o processo perderá em capacidade (volume).

Diante desta premissa estabeleceu-se cinco tipos básicos de processos de produtivos existentes na indústria:

· Processo por Projeto;

· Processo Jobbing (ou Job Shop);

· Processo por Lote (ou Batelada);

· Processo em Massa;

· Processo contínuo;

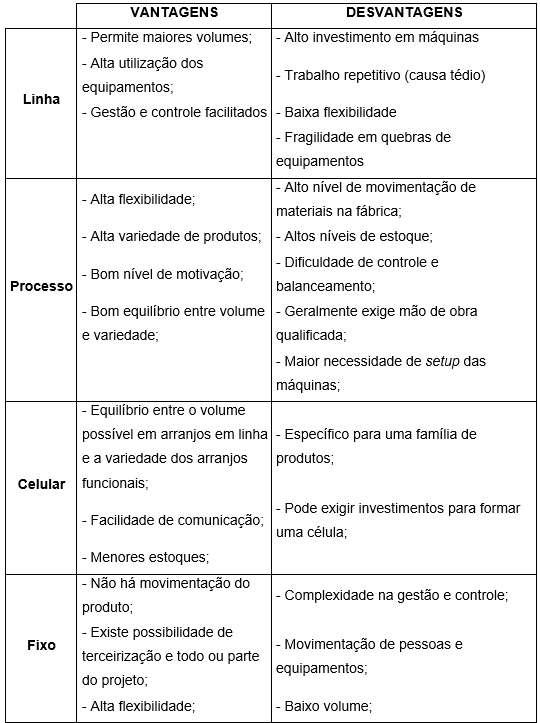

Comumente se representa de forma gráfica os tipos de processos produtivos alocando-os em função de seu volume e variedade, conforme figura a seguir.

Figura 4.1 – Tipos de processos produtivos

Na figura, um eixo representa a dimensão variedade. A sua esquerda tem-se pequenos variedades de produtos e à medida que se desloca para direita a variedade de produtos aumenta.

Já o eixo vertical representa a dimensão volume, e inicia na parte inferior com um volume baixo, e à medida que se sobe no eixo aumenta-se gradativamente o volume de produção.

Dentro do espectro de variação destas duas dimensões localizam-se os cinco tipos de processos produtivos.

Pode-se notar que a localização de cada tipo de processo no gráfico forma uma diagonal variando ambos os aspectos. As regiões do gráfico que não apresentam um tipo de processo associado (por exemplo, baixo volume e baixa variedade), ocorrem porque são situações pouco comuns, e que na prática acabam se enquadrando em um dos tipos de processos existentes.

O processo por projeto se localiza no canto superior direito indicando altíssima variedade e baixíssimo volume. Os processos por jobbing, em lote, e em massa são localizados de forma que diminuem gradualmente a variedade de produtos, ao mesmo tempo em que aumentam o volume. E finalmente no canto superior direito localiza-se o processo contínuo que produz altíssimo volume, com baixíssima variedade.

Nos tópicos a seguir serão descritos cada tipo de processo com mais detalhes.

Indústrias que produzem produtos de grandes dimensões e/ou bastante customizados pelo cliente tendem a se organizar nos chamados processos por Projeto.

Os principais fatores que diferenciam este tipo de processo produtivo dos outros são:

1. Geralmente o produto tem grandes dimensões e/ou complexidade;

2. A produção ocorre unitariamente por longos períodos, sem repetições;

Dentro desta categoria, é comum que os produtos sejam customizados, ou seja, a determinação das características é realizada pelo cliente, e a partir destas informações a empresa define os requisitos e especificações técnicas de engenharia. Com estas especificações pode-se efetivamente produzir o produto.

Como a cada produto há uma especificação diferente, a produção não ocorre de maneira repetitiva e em grandes volumes, sendo na verdade uma produção singular onde cada produto é único.

Há também situações nas quais não há tanta customização do produto, contando com um projeto único que aceita algumas adaptações, mas também nesse caso o produto é fabricado um a um por longos períodos e tendem a ter grandes dimensões.

Na primeira situação em que há alto grau de customização, pode-se citar como exemplo uma empreiteira de construção civil ao construir uma casa ou um edifício, para segunda situação em que não há grande customização, mas a produção também é unitária, como por exemplo um estaleiro fabricante de grandes embarcações.

Comumente nestes processos são os recursos produtivos que se deslocam até o produto, diferente de outros tipos de processos nos quais os produtos se deslocam dentro do processo produtivo.

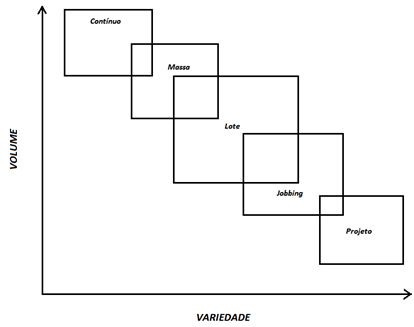

O Quadro 4.1 a seguir, mostra as principais características deste tipo de processo produtivo.

Quadro 4.1 – Características de processos por projeto

Observa-se que nos processos por Projeto as operações, o tempo de produção são altos devido principalmente a grande complexidade dos produtos, o que se reflete na organização do processo produtivo. Como a fabricação normalmente é unitária são produzidos baixíssimos volumes em operações pouco repetitivas.

Operações pouco repetitivas levam a maior dependência dos recursos humanos para realizá-las, daí a maior predominância de processos manuais e semiautomatizados.

Na maioria dos casos há grande customização do produto o que leva a se ter grande variedade de produtos, baixa padronização dos processos produtivos, o que consequentemente leva a uma grande flexibilidade na produção.

Devido ao longo período de produção de uma unidade do produto, há grande dedicação dos recursos, ou seja, os recursos (máquinas, ferramentas, equipamentos, funcionários etc.) ficam alocados na produção deste produto até que este esteja concluído, ou a atividade em questão seja concluída, não podendo assim ser utilizados em outros locais.

Todas estas características de customização, e geralmente a grande dimensão dos produtos faz com que o tipo de arranjo físico mais presente sejam os arranjos posicionais.

Devido a todas as características supracitadas, estes processos não dão margem a automação das atividades, sendo muito difícil, improdutivo e economicamente inviável a adoção de sistemas automatizados.

O fluxo de materiais no processo produtivo pode ser interpretado como errático em função da grande variedade de componentes e matéria-prima, mas o produto em si é apenas um, então não há fluxo efetivo do produto.

Com relação a variedade de processamento, se enquadra como mista porque após a produção de um modelo pode-se iniciar a produção de um modelo totalmente diferente.

Neste tipo de cenário, a administração e organização da produção ocorre de maneira diversa de sistemas produtivos que fabricam produtos de modo repetitivo, assim, também demandam técnicas específicas para os organizar.

São aplicadas técnicas de administração de projetos, sendo as principais, o gráfico de Gantt, o método PERT (Program Evaluation and Review Technique), o Método CPM (Critical Path Method), e suas derivações.

4.1.2. Processo Jobshop (Jobbing)

Processos por Jobbing, do inglês trabalho ou tarefa, ou como também são conhecidos, Jobshop, atuam com uma grande variedade produtos. Neste tipo de processo os produtos ainda têm diferentes graus de customização, e baixo volume de produção (mas com maiores volumes que Processos por Projeto).

O leque de atuação desses processos compreende situações em que ainda há necessidade de definições de como será o produto, para então serem projetados e produzidos, há situações nas quais o projeto já é bem definido, mas não há necessidade de grandes volumes.

Geralmente estes processos são especialistas dentro de algum segmento, como por exemplo, usinagem, serralheria, ferramentaria etc., atendem demandas diferenciadas (e em maior ou menor grau customizadas) precisam de maior volume, mas que não justificam uma produção dedicada.

Estes processos não são dedicados exclusivamente a um único produto fabricado em grandes volumes, pelo contrário, existirão vários produtos diferentes sendo confeccionados ao longo da planta fabril, cada um numa operação necessária dentro de seu fluxo produtivo.

Três características deste modelo o diferenciam dos processos por projeto:

(1) Em geral produzem-se bens de menor porte e customizados;

(2) O tempo de fabricação do produto é menor (comparado com o processo por projeto);

(3) Geralmente os recursos produtivos são fixos e produto que se move até eles.

Nos processos Jobshop se produz pequenos lotes de vários produtos customizados, e os recursos são compartilhados por todos os produtos conforme sua necessidade. Cada produto é encaminhado para um posto de trabalho ou equipamento onde ocorrerá a transformação necessária naquele momento.

Essa característica faz com o tipo mais comum de arranjo físico utilizado seja o funcional. Nesse tipo de arranjo físico os equipamentos e operações são agrupados por similaridade de função, criando setores que concentram um mesmo tipo de processo.

Outra característica é que as tarefas são flexíveis, o que torna a programação complexa devido a variedade de fluxos e formação de estoques intermediários.

Processos Jobshop tendem a exigir mão de obra qualificada na operação dos equipamentos, e autonomia de decisão desses operadores.

Em empresas que se organizam pelo Jobshop há a necessidade de se ter um departamento de projeto do produto estruturado e confiável. Sem um departamento organizado e estruturado o processo de projeto pode se tornar oneroso em tempo e recursos, o que inevitavelmente trará problemas ao processo produtivo.

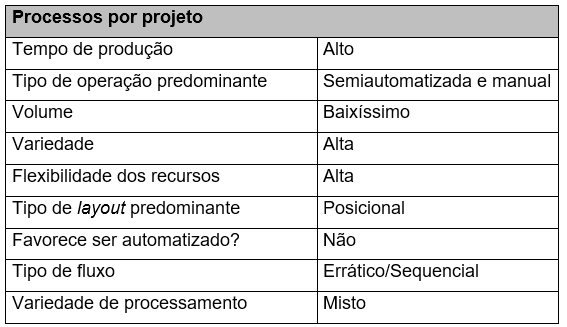

O quadro a seguir apresenta as principais características que envolvem os processos Jobshop.

Quadro 4.2 – Características de processos Jobshop

Observa-se que nestes processos o tempo para produção do produto é médio ou alto, o que ocorre principalmente devido a customização do produto, intensidade de fluxo de materiais, acúmulo de estoque intermediário, e alto número de setups.

Aqui os volumes de produção aumentam comparativamente ao processo por projeto, mas ainda estão num nível baixo e pode haver grande variedade já que cada produto é fabricado em pequenos lotes para atender o cliente.

Exatamente em função da grande variedade, os processos tendem a ter pouquíssima padronização, já que um mesmo equipamento é utilizado para processar inúmeros tipos de produtos.

Esta característica acaba levando a uma grande necessidade de flexibilidade nos equipamentos para atender diferentes produtos em diferentes momentos, o que na maioria das vezes inviabiliza a automação, fazendo com que haja predominância de operações manuais e semiautomáticas.

O fluxo se comporta de maneira errática com os materiais percorrendo os processos conforme necessidade, e a variedade do processamento pode ocorrer em pequenos lotes, ou dependendo da situação até de forma mista.

Algumas das principais características dos sistemas Jobshop são as seguintes:

· Intervalos entre chegadas: frequentemente os materiais chegam nas operações segundo padrões estatísticos de distribuição, ou em alguns casos em intervalos constantes;

· Programação de tarefas complexa: a programação dos materiais nas operações dependente do número e da variedade dos equipamentos e materiais, seu momento no fluxo, filas de espera, entre outros fatores;

· Limitação de recursos humanos/equipamentos: como há grande variedade de materiais e necessidades de processamento ao longo do tempo, os recursos humanos e equipamentos podem não estar disponíveis para o trabalho em certos momentos, o que leva a formação de filas de tarefas;

· Fluxo complexo: há certo “caos” na organização devido a presença de inúmeros materiais em diferentes quantidades e em diferentes estágios de processamento dentro do processo;

O grande desafio deste modelo é a programação das tarefas nas diferentes operações respeitando os roteiros de fabricação e buscando o melhor aproveitamento os recursos produtivos e a redução dos fluxos e estoques em processo.

Existem no mercado softwares específicos de programação da produção, que aplicam conceitos de otimização e programação finita que auxiliam o sequenciamento da produção em sistemas complexos.

Outra ferramenta também utilizada no auxilia da organização e programação da produção em ambientes Jobshop (também utilizadas em ambientes por batelada) são métodos de administração de filas, ou a teoria das filas.

4.1.3. Processo por Lote (Batelada)

Processos em Lotes, ou Bateladas, como também são conhecidos, lidam com menor variedade de produtos, mas há um aumento significativo no volume de produção quando comparado aos processos produtivos tipo Jobshop.

Relembrando a matriz de volume–variedade para os tipos de processos produtivos (apresentada anteriormente neste tópico), o processo por Lote se encontra na região central, com menor variedade, mas com maior volume de produção.

Nesse tipo de processo a customização do produto deixa de existir, e são produzidos produtos padronizados atendendo demandas do varejo, de atacado ou de fornecimento entre empresas.

O termo lote pode ter conceitos diferentes mesmo dentro da produção, mas basicamente se refere a realizar a produção de certa quantidade de produtos iguais sob uma mesma ordem produtiva ou pedido.

Esta quantidade produtiva pode variar ou não. Por exemplo, para o setor de vendas um lote pode significar a quantidade de um pedido fechado com o cliente, já para o planejamento da produção o lote pode significar cada uma das várias ordens de produção que são abertas para atender esse pedido, ou para o controle da produção o lote pode significar o tamanho dos contentores (caçambas, caixas, paletes etc.) que os produtos são transportados de uma operação para outra.

Mas de toda forma o termo lote é utilizado de maneira generalizada dentro do jargão industrial, para se referir a um conjunto de produtos que serão produzidos agrupados por algum conceito, seja um pedido, uma ordem de produção ou um recipiente de movimentação.

Assim, ao se caracterizar o tipo de processo produtivo por Lote (não apenas a palavra) refere-se ao modelo de sistema de produção de produtos padronizados em determinados volumes (geralmente maiores que em processos por projeto e Jobshop) e que compartilham os recursos produtivos.

Em alguns casos pode haver confusão na caracterização de processos por Lotes e Jobshop, mas a principal diferença é que em processos por Lote não há o mesmo grau de variedade e customização do produto que em processos Jobshop.

Os processos por Lote são provavelmente o tipo de processo mais comum dentro da indústria. Dentre os segmentos que se utilizam deste modelo pode-se citar a maioria das empresas do setor têxtil, indústrias químicas em geral, e empresas de dentro do segmento de autopeças, indústrias de produtos de consumo, indústrias do ramo alimentício etc.

Toda vez que um processo em Lotes produz o produto, é fabricado um conjunto de determinado modelo fazendo com que as operações realizem ciclos repetitivos de produção até atingir o volume necessário.

Após atingir o volume do lote daquele produto, realiza-se a alteração dos equipamentos (setup), e iniciam a produção de um novo lote de um produto diferente.

Por exemplo, uma indústria de cosméticos que fabrica tintas para cabelo, produz um lote de determinada cor, após o término deste lote deve-se limpar os equipamentos e possivelmente alterar alguns parâmetros operacionais dos equipamentos para que seja possível iniciar a produção de um lote de outra cor de tinta.

A realização de setups é uma característica inerente a este tipo de processo, logo é comum se realizar grandes esforços para a redução de seus tempos de execução.

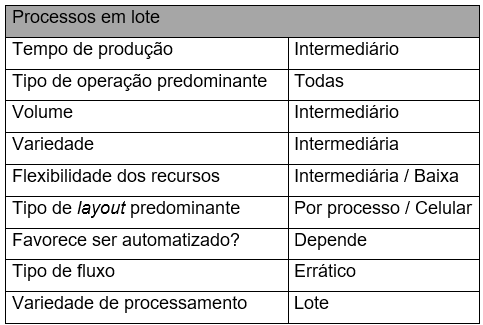

O Quadro 4.3 apresenta as principais características relacionadas a processos por Lote.

Quadro 4.3 – Características de processos por Lote

Observa-se que nos processos por Lote as operações tem tempo de produção intermediário, fabricando num tempo consideravelmente menor que operações por Projeto ou Jobshop, mas a presença de filas de produtos a serem processados adicionam esperas, o que tende a aumentar os tempos de produção.

Neste tipo de processo é comum se encontrar os três tipos de operações (manuais, semiautomáticas e automáticas).

Pode-se produzir médios volumes, o que basicamente dependerá da variedade e dos tipos de produtos fabricados. Como ainda há certa variedade de produtos fabricados em lotes no equipamento, são necessários setups nos equipamentos, o que reduz o tempo disponível para produção. A utilização de setups dá acesso a certa variedade de produtos, mas bem menor que em processos Jobshop.

Em função da diminuição da variedade, há uma redução na flexibilidade das operações, mas torna os produtos mais padronizados possibilitando a produção em maiores volumes.

Neste ambiente o layout que apresenta maior aderência é o arranjo físico por processo (ou funcional), também é possível para empresas que fabricam pequena variedade de produtos similares se organizarem em arranjos celulares para famílias de produtos.

De forma similar ao Jobshop, os fluxos são erráticos, mas a variedade de processamento se enquadra em lotes da pequena variedade de produtos.

Processos de produção em Massa tem altos volumes e baixa variedade de produtos. São fabricados apenas alguns modelos com pequenas variações, mas que não alteram o fluxo contínuo do processo. Com poucos modelos de produtos não há customização do produto, ou seja, o produto já está projetado e especificado, sendo produzido sempre da mesma forma e em altos volumes.

As estações de trabalho são arranjadas de forma a fazer com que o produto siga um fluxo contínuo no processo. As atividades são essencialmente repetitivas e previsíveis. Alguns exemplos de indústrias que utilizam este modelo são: indústrias alimentícias, fabricante de diversos tipos de bens duráveis como TV’s e eletroeletrônicos, automóveis.

O processo em Massa deu um passo adiante na variável volume em relação aos processos por Lote, e para atingir esta capacidade em volume deve realizar a dedicação dos equipamentos organizando um arranjo em linha.

É esta dedicação em linhas que possibilita aumentar significativamente os volumes, porque os setups serão reduzidos ou mesmo eliminados, haverá uma redução de estoques em processo (e redução das filas) ou que diminuirá os tempos de atravessamento do produto.

Geralmente empresas que adotam o processo em Lotes migram para o processo produtivo em Massa quando a demanda de um produto aumenta de maneira sustentável.

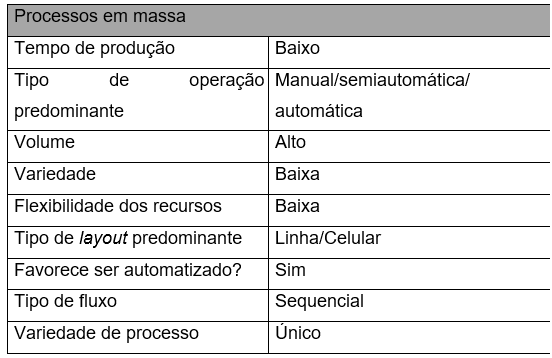

Um quadro com as principais características de processos produtivo em Massa é apresentado a seguir.

Quadro 4.4 – Características do processo em Massa

O tempo de produção, ou o tempo de atravessamento, em sistemas em Massa é baixo comparativamente a outros processos. Isto ocorre porque com a dedicação da linha e o fluxo dos materiais é conveniente, agilizando as movimentações e facilitando o transporte.

Os tipos de operações presentes em processos em Massa são variados. Como o volume é alto há certa tendência na utilização de operação que sejam automatizadas ou semiautomatizadas, que favorecem a produção em altos volumes, mas há situações nas quais o produto exige muitas operações de montagem, o que na maioria das vezes ocorre com utilização de operações manuais.

Como já mencionado, a dedicação da linha produtiva faz com que haja maior volume em detrimento a variedade. Este maior volume leva a maior padronização nas operações.

A dedicação impacta na flexibilidade dos recursos, fazendo com que estes sejam utilizados apenas na fabricação do produto designado para aquela linha produtiva (com suas pequenas variações). Esta dedicação leva a operações repetitivas e com pouca autonomia por parte do operador, fazendo com que se necessite de mão de obra menos especializada.

Outra característica destes processos é que em quase sua totalidade utiliza-se arranjos físicos em linha, o que favorece a automação do processo.

O fluxo dos materiais se comporta de forma sequencial no processo, e variedade de processamento é única (apenas um tipo de produto com pequenas variações).

Quando os volumes de produção requeridos são maiores que os possibilitados por processos em Lote e seus arranjos físico por processo, mas a dedicação de uma linha produtiva pode ainda não ser justificada, uma opção é a adoção dos arranjos físicos celulares.

Este tipo de arranjo é um meio termo entre o volume e variedade atingido pelos arranjos por processo e em linha. Ele entrega maior volume e ainda mantém certa variedade porque podem ser fabricadas famílias de produtos.

Novamente na dicotomia de volume-variedade, o tipo de processo Contínuo dá um passo à frente em volume e um passo atrás em variedade. Trabalham com altíssimos volumes e baixíssima variedade, e operam por longos períodos produzindo ininterruptamente.

Geralmente indústrias de processo Contínuo envolvem a produção de matérias-primas que são consumidas por outras indústrias, e são chamadas de indústrias de base.

Geralmente o produto fabricado é único, talvez com alterações de cores ou composição de algum elemento químico, utilizando equipamentos totalmente especializados. Em alguns casos os equipamentos são projetados e construídos exclusivamente para aquela operação de forma customizada, não sendo possível aplicá-los em outras situações.

Em processos químicos os equipamentos são conectados uns aos outros por tubulações, em processos discretos são ligados por correias transportadoras, formando literalmente um processo Contínuo sem interrupções.

Essas estruturas fabris são automatizadas, constituindo-se quase de uma única “máquina”, trabalhando em geral ininterruptamente.

Processos Contínuos muitas vezes estão associados a tecnologias relativamente inflexíveis, de capital intensivo com fluxo altamente previsível, se tornando o ponto extremo da produção padronizada de grande volume.

Como exemplo pode-se citar refinarias de petróleo, siderúrgicas (onde é transformado o minério em ferro gusa), indústria de celulose, geração e transmissão de energia elétrica, químicas, petroquímicas, cimento, indústria sucroalcoleira etc.

Em função destes tipos de processos serem muito dependentes de equipamentos automatizados, eles não são intensivos em mão de obra, sendo que grande parte do trabalho realizado é automatizado.

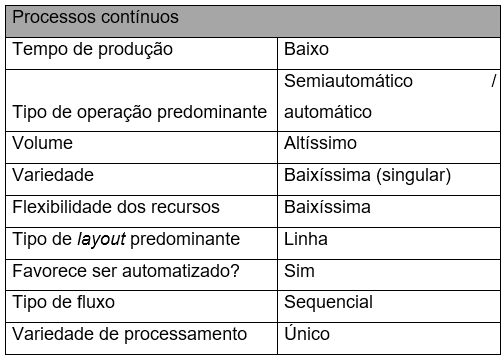

As principais características destes processos são apresentadas a seguir.

Quadro 4.5 – Características dos processos Contínuos

Processos Contínuos têm um tempo de produção ou tempo de atravessamento baixo devido a todos os processos estarem interligados, sem intervalos, isso gera altíssimos volumes de um produto único e padronizado.

Os equipamentos são projetados para servirem somente a produção de um produto, são especializados, assim a flexibilidade do equipamento é praticamente nula, ou seja, não se pode utilizá-los para nenhuma outra função.

Estas características praticamente dedicam a utilização de arranjos produtivos em linha.

Neste modelo produtivo praticamente todo o fluxo do processo é realizado de forma automatizada, e os parâmetros dos processos e equipamentos são monitorados inclusive remotamente, o que faz com haja baixíssima dependência dos recursos humanos, limitando sua presença apenas para monitoramentos e verificações da qualidade do produto.

Os materiais se comportam num fluxo sequencial e a variedade de processamento é única.

Este alto nível de tecnologia empregada, cria uma demanda por pessoal qualificado em engenharia e manutenção, e a operação acaba atuando quase que exclusivamente como monitores do processo. Os problemas encontrados geralmente são a desregulagem de algum parâmetro, que os operadores têm autonomia para resolver.

A alta tecnologia e dependência dos equipamentos demanda um eficiente departamento de manutenção para que as falhas sejam reduzidas a um mínimo admissível. O departamento de manutenção geralmente busca evitar, prevenir, e predizer eventuais falhas nas instalações prediais e de equipamentos de uma indústria.

Os métodos vinculados a confiabilidade e a manutenção essenciais na administração de processos Contínuos serão tratados mais profundamente mais a frente neste material.

O arranjo físico, também identificado como layout ou leiaute, é a forma de disposição, e organização dos postos de trabalho em funcionamento no processo produtivo. O layout é determinado em função das características do processo e visa obter a maior eficiência e funcionalidade para a produção.

As características do arranjo físico definem o fluxo de produtos e organização de materiais dentro da empresa, e influencia aspectos de segurança, economia de movimentos, flexibilidade de longo prazo, progressividade, e uso de espaço.

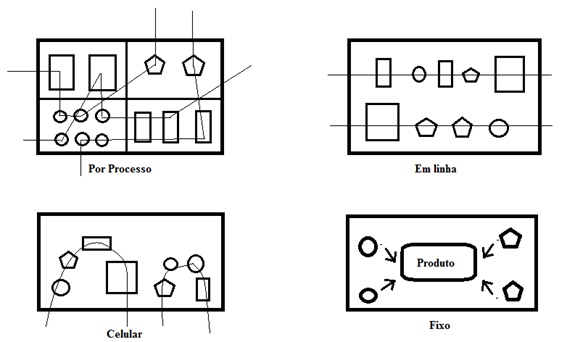

Existem basicamente quatro formas básicas de arranjo físico adotadas nas indústrias, que são descritas brevemente a seguir:

· Arranjo por produto ou linha: onde os equipamentos ou estações de trabalho são dispostos de acordo com a sequência de processamento seguindo uma linha bem definida e sem permitir desvios. O produto é confeccionado sequencialmente em postos de trabalhos ou equipamentos dispostos exclusivamente para realizarem as operações necessárias;

· Arranjo por processo ou funcional: onde os equipamentos são agrupados em famílias com funções iguais ou similares, e os produtos percorrem um fluxo mutável conforme a necessidade de processamento;

· Arranjo celular: onde equipamentos diversos necessários para o processamento de um produto ou uma família de produtos são dispostos geralmente em forma de “U”, fazendo o produto percorrer o arranjo de forma similar ao arranjo em linha;

· Arranjo posicional ou de posição fixa: onde o produto permanece parado em um local e os equipamentos e pessoas necessárias para o processamento vêm até o produto para realizar o processamento;

A ilustração a seguir representa as quatro formas básicas de arranjos físicos.

Figura 4.2 – Tipos de arranjos físicos

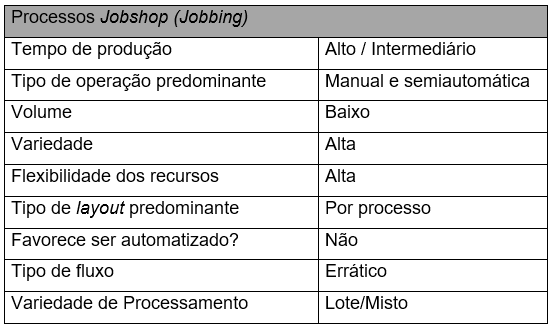

Cada tipo específico de arranjo físico tem várias vantagens e desvantagens. A adequação do tipo de arranjo físico está associada intimamente a dois fatores principais:

(1) o volume e variedade de produção requerido para os produtos;

(2) as características físicas do produto;

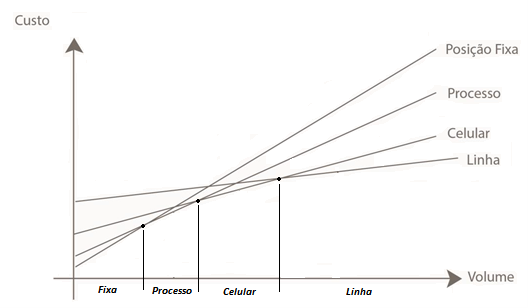

Considerando o aspecto do volume e variedade de produção, existe uma relação clara em que à medida que o volume de produção da instalação aumenta, tende-se a ser mais econômico trabalhar com determinado tipo de arranjo físico. A figura a seguir ilustra esta situação.

Figura 4.3 – Relação custo x volume nos arranjos físicos

Este gráfico não contempla o fator do tipo de produto e outras características também vinculadas a definição do arranjo físico, dito isto, observa-se que com volumes baixos de produção, o arranjo físico fixo trás menores custos de operação.

A partir de determinado volume o arranjo por processo torna-se economicamente mais viável. Na sequência, atingindo maiores volumes de produção, o arranjo celular passa a ser a forma mais econômica de produção. Finalmente, com volumes e produção muito altos, o arranjo em linha torna-se o arranjo mais econômico.

Com relação as características gerais dos arranjos físicos, é apresentado no Quadro 5.6 um resumo das vantagens e desvantagens de cada forma.

A identificação e determinação de um tipo de arranjo físico para um processo produtivo é fundamental para que se possa obter maior proveito das vantagens, e desenvolver formas para minimizar suas desvantagens.