Baseado no princípio de que o departamento de PCP busca administrar o fluxo de materiais de modo a atender os pedidos dos clientes, a forma que a produção está organizada afetará diretamente este objetivo.

A diversidade de segmentos dentro da indústria apresenta características específicas de comportamento em relação ao prazo que é aceitável para receber o produto desejado. Em alguns mercados prazos mais curtos são necessários, em outros prazos mais curtos são inviáveis.

Por exemplo, indústrias que fabricam produtos de varejo (a maioria das coisas que encontramos nos mercados e lojas), tendem a trabalhar fabricando seus produtos para abastecer seu estoque de produtos acabados.

À medida que sua força de vendas fecha pedidos, os produtos tendem a já estarem disponíveis no estoque. Com os pedidos aceitos, estes entram na fila para o despache ao cliente, ou seja, não é necessário esperar a produção de todo produto para depois despachar ao cliente.

Esse tipo de situação ocorre em cenários onde o mercado não aceita esperar muito tempo pela entrega do produto.

Em outros tipos de mercados, em função da natureza do produto, não é possível ter o produto já fabricado e disponível no estoque.

Por exemplo, uma indústria que compra de outra indústria algumas peças injetadas em polímero, que são específicas para seu produto, ao fazer um pedido não terá as peças já prontas para serem enviadas. Normalmente nesses casos a empresa que fabrica estas peças, primeiro recebe o pedido, para somente então acionar sua produção para que sejam fabricados, e posteriormente despachar ao cliente.

Nesse mercado, a empresa que compra estas peças sabe que não terá as peças disponíveis a pronta entrega, sendo assim, os prazos são maiores.

A diversidade no prazo esperado para entrega dos produtos e a natureza do produto em si, mudam a dinâmica do momento que a fabricação do produto é iniciada, e consequentemente muda a forma de planejar e controlar a produção.

Esta diferença dá origem ao que é chamado de ambiente de manufatura. Estes ambientes se apresentam em quatro formas distintas, e são conhecidos pelos termos em inglês: Make to Stock (MTS), Assembly to Order (ATO), Make to Order (MTO) e Engineering to Order (ETO).

Antes de aprofundar nas diferenças destes ambientes, é preciso entender outro fator que é afetado diretamente por eles, o comportamento do estoque de materiais. Para tanto, é fundamental caracterizar os cinco tipos básicos de estoque que estão presentes num ambiente fabril típico.

· Matéria prima: são os materiais que geralmente compõe a maior parte do produto. Estes materiais são transformados ao longo do processo produtivo, tomando novas formas, composições, aparências, características etc. Por exemplo, uma empresa que fabrica ventiladores de teto e de parede, tem como matéria prima as chapas, tubos e arames de aço usados para fabricar diversos componentes estruturais dos ventiladores, além de aglomerados de polímero para realizar a injeção de outras diversas peças.

· Componentes: são os materiais comprados para utilização no produto, mas diferente da matéria-prima, não são transformados (ou são muito pouco), eles são apenas agregados durante a confecção do produto. No exemplo da fábrica de ventiladores, seriam os parafusos, porcas, e pequenas peças diversas que são usadas no produto, mas não são fabricadas internamente.

· Semiacabados: são os materiais que já sofreram transformações ao longo do processo produtivo, mas ainda não atingiram o estágio de produto acabado. No exemplo da fábrica de ventiladores, seriam por exemplo todas as peças plásticas que foram injetadas (elas deixaram de ser matéria-prima e se transformaram em outra coisa). Estas peças não estão mais no estado de matéria-prima para que seja possível fazer outra coisa com elas, e não estão em estado de produto acabado que já poderiam ser vendidos.

· Produto acabado: são os materiais que já passaram por todos os processos e se transformaram no produto final que é vendido pela empresa. No exemplo, seriam os diversos modelos de ventiladores fabricados.

· Insumo: são os materiais que não compõe, não fazem parte fisicamente do produto, mas são consumidos ao longo da produção. Sem sua utilização não é possível se fabricar o produto. No exemplo da fábrica de ventiladores, imagine as chapas e tubos que são serrados e usinados para se fabricar algumas das peças. As ferramentas que serram e usinam se desgastam ao longo do tempo e precisam ser trocadas periodicamente, ou seja, elas são consumidas ao longo da fabricação e precisam ser repostas para que seja possível continuar fabricando.

Estoques de materiais na indústria é algo natural, mas é também oneroso do ponto de vista financeiro.

Maiores volumes de estoques também tendem a esconder problemas do ambiente fabril, assim o nível de estoque desejado é um parâmetro controlado com rigor pela administração da empresa. Muito estoque traz problemas de empenho financeiro e atrapalha a produção, estoque de menos traz risco de não atendimento e pode atrapalhar o andamento da produção. É preciso encontrar um ponto ideal para os níveis de estoque.

Considerando os tipos de estoques apresentados, a matéria-prima e componentes tendem a ter menores custos para a empresa. Os semiacabados são mais caros, porque já foram empenhados boa parte do tempo de trabalho, energia e insumos. E finalmente, os estoques de produtos acabados, são os mais caros porque já foram investidos todos os recursos.

Dentro do ambiente fabril, os estoques se apresentarão num mix dessas cinco formas básicas, e o ambiente de manufatura irá trazer concentração de materiais em uma ou mais dessas formas.

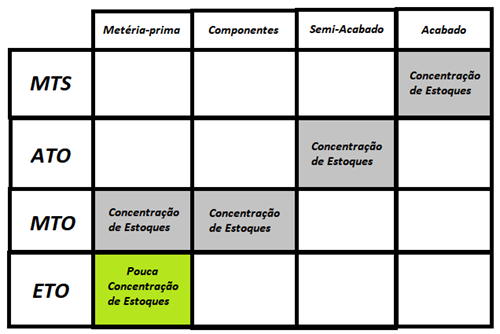

No ambiente Make to Stock (MTS), os estoques tenderão a se concentrar em produtos acabados, no ambiente Assembly to Order (ATO) se concentrarão em semiacabados, no Make to Order (MTO) estão em matéria-prima e componentes, e no Engineering to Order (ETO) há pouca concentração de modo geral.

Nos próximos tópicos se descreverá cada ambiente de manufatura.

Neste ambiente de produção, são realizadas previsões das vendas de produtos, e então estes são fabricados para compor o estoque final. À medida que os pedidos se confirmam, os produtos entram na fila para despacho aos clientes. Assim, o planejamento da produção, se baseia nas previsões e fabrica os produtos para abastecer os estoques.

Dessa forma, tende-se a ter maiores volumes de estoques de produtos acabados, o que consequente leva a um maior investimento monetário, já que este tipo de estoque tem maior custo. Por outro lado, a vantagem é que se pode atender muito rapidamente o pedido do cliente.

Empresas que estão em mercados onde a rapidez é o fator competitivo mais relevante, geralmente trabalham com este ambiente de manufatura. Considerando também que quanto maior for o tempo para entrega (e este modelo é o que entrega mais rapidamente), maiores serão as chances que ocorram problemas ao longo do processo, o que indica que este modelo também é interessante para mercados que exijam confiabilidade.

Observem que tender a concentrar estoques de produtos acabados não quer dizer que empresa não tenha estoques dos outros tipos (matéria-prima, componentes, semiacabado), apenas que todo planejamento da produção é guiado por este tipo de estoque, fazendo com que se tenha maior volume, mas ainda há normalmente os outros tipos de estoques.

O desenvolvimento do Plano Mestre da produção (PMP) se baseará na previsão de vendas de produtos acabados, a partir de onde entrarão os pedidos dos clientes, que depois serão destrinchados para o restante da produção liberando ordens.

Neste ambiente de produção, planeja-se a produção para fabricar uma diversidade de produtos semiacabados que possam ser estocados para que aguardem a chegada dos pedidos dos clientes. A partir do pedido do cliente, organiza-se a produção para realizar a etapa final de fabricação do produto, geralmente a montagem, para posteriormente despachar.

Seguindo este modelo o prazo de entrega do produto é maior que no ambiente MTS, mas o custo com o estoque tende a diminuir porque a maior parte estará concentrada em semiacabados.

Para trabalhar neste modelo é preciso que o mercado funcione já considerando um prazo maior para o tipo de produto, e que também o produto em si possibilite sua fabricação desta forma (possibilite estoque de partes semiacabadas que aguardam um pedido para uma montagem final).

Empresas que estão em mercados onde a flexibilidade é o fator competitivo mais relevante, geralmente trabalham com este ambiente de manufatura.

Observem que tender a concentrar estoques de semiacabados não quer dizer que empresa não tenha estoques dos outros tipos (matéria-prima, componentes, produto acabado), apenas que todo planejamento da produção é guiado para este tipo de estoque (semiacabado), fazendo com que tenha maior volume, mas ainda há normalmente os outros tipos de estoques.

Neste ambiente o desenvolvimento do Plano Mestre da produção (PMP) se baseará na previsão de vendas de produtos acabados, mas esta será destrinchada em necessidades de semiacabados (ou realizada uma previsão diretamente das necessidades de semiacabados), e a produção será guiada a partir daí.

Observe, a produção dos semiacabados se desenvolverá baseada nas previsões, e a montagem do produto final será planejada em função dos pedidos firmes já recebidos, não se baseará nas previsões.

Neste ambiente de produção, concentram-se as matérias-primas e componentes no estoque até o recebimento dos pedidos dos clientes. Somente após o recebimento desses pedidos que se inicia a produção dos produtos.

Seguindo este modelo o prazo de entrega do produto é maior que no ambiente ATO porque o cliente precisará esperar a fabricação do produto por completo, mas o custo com estoques tende a ser menor porque a concentração ocorre apenas com matéria-prima e componentes.

Para trabalhar neste modelo é preciso que o mercado funcione já considerando um prazo muito maior para o tipo de produto desejado. Este ambiente ocorre geralmente quando o produto foi projetado especificamente para atender a demanda de uma empresa, ou seja, somente ela compra este produto.

Empresas que estão em mercados onde a qualidade é o fator competitivo mais relevante, geralmente trabalham com este ambiente de manufatura.

Observem que tender a concentrar estoques de matéria-prima e componentes não quer dizer que empresa não tenha estoques dos outros tipos (semiacabados, e produto acabado), apenas que dada a natureza do mercado, é nesse tipo de material que os recursos financeiros estarão investidos.

Neste ambiente o desenvolvimento do Plano Mestre da produção (PMP) se baseará na previsão de vendas de produtos acabados, mas esta será destrinchada em necessidades de matérias-primas e componentes (ou realizada uma previsão diretamente das necessidades destes materiais), e a produção será guiada a partir daí.

Observe, o nível de estoque de matéria-prima e componentes se baseará nas previsões, a produção será planejada em função dos pedidos firmes já recebidos, não se baseará nas previsões.

Neste ambiente o produto ainda nem existe. A empresa é contratada e desenvolve o projeto do produto seguindo as especificações do cliente, depois de projetado e aprovado, compra os materiais e fabrica todo o produto.

O ponto que o pedido chega para empresa fabricante, ainda não se tem nenhuma ideia de como produto seja (claro, dentro da expertise e capacidade de fabricação da empresa), assim, basicamente não é possível se ter estoques de nenhum tipo. A empresa dependerá do projeto do produto para comprar os materiais.

Para trabalhar neste modelo o mercado entende que os prazos serão extremamente longos, já que é preciso projetar o produto. Geralmente este ambiente está ligado a processos que produzem em baixíssimo volume, um produto por vez, atendendo a customização do cliente, e com produtos de maior valor agregado.

O planejamento do processo geralmente é realizado utilizando técnicas de administração de projetos, e não há grande concentração de estoques, exceto talvez por alguns materiais mais universais que acabam sendo utilizados na maioria dos projetos.

Percebe-se que o ambiente de manufatura das indústrias está intimamente ligado a concentração dos tipos de estoques existentes na produção, observe a figura a seguir que ilustra a situação.

Figura 4.1 – Concentração de Estoques no Ambiente de Manufatura

No MTS, fabrica-se para estocar produtos acabados e atender rapidamente os clientes, logo a concentração ocorre neste tipo de material. No ATO, fabrica-se semiacabados e subconjuntos que ficam estocados aguardando a entrada do pedido para finalizar a produção. No MTO, estoca-se todas matérias-primas e componentes que aguardam a chegado do pedido para que seja realizada a produção. No ETO, geralmente não há grande concentração de estoques, salvo algumas matérias-primas e componentes comuns que podem ser utilizados na maioria dos projetos.

Com relação a estes tipos de estoques, pode-se afirmar que estoques de produtos acabados são a forma mais cara de estoque, pois já foram investidos o dinheiro dos materiais, já foi gasto tempo, mão-de-obra, insumos etc.

Os estoques de semiacabados são um pouco mais baratos porque ainda nem todo o investimento no produto foi realizado. E finalmente os estoques de componentes e matéria-prima são os mais baratos em função de ainda não se ter investido nenhum tempo e processamento.

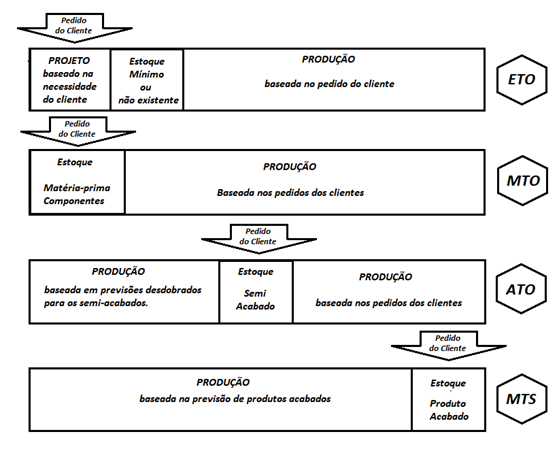

Além dos estoques, uma característica que define os ambientes de manufatura é o ponto de entrada do pedido do cliente na empresa. Observe a dinâmica na figura a seguir.

Figura 4.2 – Dinâmica de pedidos e produção

No regime MTS, a produção atuará com base na previsão da demanda, produzindo para abastecer o estoque de produtos acabados que são despachados à medida que os pedidos chegam. Toda a produção ocorrerá com base nas previsões, só haverá pedido firme no momento do despacho.

No regime ATO, as previsões de produtos acabados são desdobradas em previsões de necessidades de produtos semiacabados. A produção dos semiacabados serão orientadas com base nessas previsões, fazendo estoque desse material. O pedido do cliente entrará, e a parcela final da produção ocorrerá já com o pedido firme do cliente, que precisará esperar para receber o produto.

No regime MTO, não se produz nada até que o pedido do cliente chegue na empresa. A matéria-prima é comprada e estocada com base nos desdobramentos das previsões de produtos acabados, somente depois que o pedido firme do cliente entra que toda a produção do produto ocorre.

O regime ETO é específico de empresas onde o produto é altamente customizado, em função disso há pouco ou nenhum estoque de matéria-prima. Todo o projeto e produção do produto ocorre somente depois da entrada do pedido do cliente.

A definição do ambiente dificilmente será uma decisão da empresa, estando muito mais atrelada ao tipo de produto fabricado e o comportamento do mercado com relação a este produto. Produtos “de prateleira” e padronizados tendem a ter mercados que precisam de entregas rápidas. Produtos específicos fornecidos por meio de contratos de empresas para empresas, tendem a não precisar de respostas tão rápidas. Produtos altamente customizáveis por natureza não tem uma resposta rápida para seu fornecimento.

A relação entre o tempo que o mercado aceita esperar e o tempo que a empresa leva para produzir e entregar os produtos, basicamente definem o ambiente de manufatura.