Os equipamentos são o centro de qualquer empresa industrial. Toda a existência da empresa depende deles. Dada a relevância, todos os aspectos relacionados a sua instalação, pleno funcionamento ao longo do tempo (infraestrutura, pessoas, recursos, materiais etc.), além do atendimento a requisitos de produtividade, economia e qualidade são cruciais para sobrevivência da empresa diante do mercado em que atua.

A instalação de um equipamento deve passar por análises e planejamentos de diversas questões, tais como: suas exigências operacionais, características técnicas e de segurança, necessidades da mão-de-obra para operação, volume projetado de produção, características de manutenção, movimentação de materiais, estrutura necessária, entre outras.

A tratativa dada a equipamentos industriais também dependerá majoritariamente se suas características físicas e operacionais, e poderá apresentar situações completamente diferentes, como por exemplo, os aspectos relacionados a instalação de uma furadeira de bancada são muito diferentes dos aspectos relacionados a instalação de um forno de tratamento térmico.

Assim, aqui neste material serão trados aspectos gerais da infraestrutura fabril para os equipamentos, sendo que as características únicas da natureza de cada equipamento são totalmente dependentes de suas aplicações específicas, e demandarão análises particulares.

Dada a abrangência e quantidade de aspectos técnicos envolvidos em sua instalação, normalmente sua realização envolve o conhecimento de profissionais especializados em várias áreas específicas, como por exemplo, mecânica, hidráulica, pneumática, elétrica, eletrônica, informática etc.

Não é o intuito deste texto abordar os aspectos técnicos relacionados a todas estas áreas. Cada área especifica demandará o conhecimento aplicado de diferentes profissionais especializados em cada uma delas. A abordagem aqui adotada é sob o ponto de vista do gestor, e os aspectos mínimos gerais a se considerar no momento da instalação de equipamentos.

No Brasil, questões relacionadas a máquinas e equipamentos são tratadas na Norma Regulamentadora 12 (NR12). Esta norma trás aspectos de segurança a serem atendidos pelos equipamentos industriais utilizados em território nacional. Seu conteúdo é focado majoritariamente nos requisitos a serem contemplados pelo equipamento em seu projeto de modo a preservar a segurança das operações.

Partindo das necessidades de instalação de um equipamento deve-se ter segurança ao planejar diferentes aspectos, considerando diversas questões como por exemplo:

· Qual área o equipamento ocupará?

· Qual a área destinada a operação do equipamento?

· Qual espaço destinado a entrada e saída de material?

· Qual espaço destinado ao estoque de matéria-prima e componentes processados junto ao equipamento?

· Haverá espaço adequado para realizar manutenção?

· O acesso para manutenção é facilitado?

· Qual será sua capacidade de operação?

· É possível aumentar sua capacidade?

· Qual a qualificação da mão-de-obra para operar o equipamento?

· Quantas pessoas são necessárias para operar o equipamento?

· Quais serão os dispositivos e ferramentas utilizados no equipamento?

· O armazenamento de dispositivos será junto ao equipamento?

· Quais requisitos de infraestrutura civil são necessários ao equipamento?

· Qual a tensão de alimentação elétrica utilizada pelo equipamento?

· O acesso a alimentação de energia elétrica está disponível?

· Qual potência de trabalho do equipamento?

· O equipamento utiliza-se de energia pneumática?

· Há acesso a rede de ar-comprimido?

As questões são inúmeras.

Todas estas questões passam pela aplicação de conhecimentos técnicos específicos, como por exemplo, questões relacionadas a instalação elétrica, ou pneumática necessárias ao funcionamento do equipamento.

Neste material, serão tratadas orientações gerais a serem consideradas pelo gestor ao instalar um equipamento, não pretendendo abordar questões técnicas profundas da instalação, que são pertinentes a cada área técnica específica.

Os pontos tratados serão:

1. Espaço físico;

2. Necessidades para funcionamento;

3. Rede pneumática;

4. Rede elétrica;

5. Sistemas de suporte

Todo equipamento precisará ocupar um espaço dentro da planta fabril, e toda necessidade de espaço para sua localização deve ser considerada. Para esta localização deve-se considerar a estrutura física existente e suas características como, paredes, escadas, colunas, desníveis e outras interferências.

A Norma Regulamentadora 12, em seu item que trata do arranjo físico dispõe algumas orientações, as quais destacam-se:

– Item 12.2.2 “A distância mínima entre máquinas, em conformidade com suas características e aplicações, deve resguardar a segurança dos trabalhadores durante sua operação, manutenção, ajuste, limpeza e inspeção, e permitir a movimentação dos segmentos corporais, em face da natureza da tarefa.”

– Item 12.2.3 “As áreas de circulação e armazenamento de materiais e os espaços em torno de máquinas devem ser projetados, dimensionados e mantidos de forma que os trabalhadores e os transportadores de materiais, mecanizados e manuais, movimentem-se com segurança.”

– Item 12.2.7 “Nas máquinas móveis que possuem rodízios, pelo menos dois deles devem possuir travas.”

Observe que não há recomendações explícitas quanto a distâncias a serem preservadas, indicando que é necessário considerar as características e aplicações específicas de cada equipamento. De modo geral a norma indica que todas as distâncias devem garantir a livre operação, limpeza, manutenção e inspeção do equipamento além da segurança da operação.

Associada ao posicionamento físico do equipamento, a NR12 também faz menção as áreas destinadas a movimentação e conservação de materiais na área do equipamento, de modo que haja livre movimentação, inclusive de transportadores mecanizados, além da garantia de segurança em sua operação.

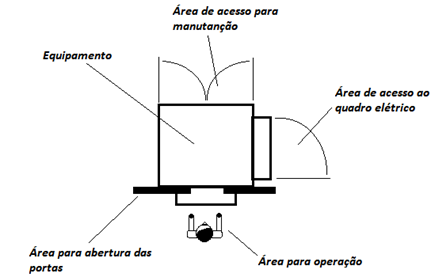

Ao se considerar a localização física do equipamento é importante considerar as áreas com acessos para realizar manutenções e sua área de operação. A figura a seguir ilustra uma situação típica.

Figura 3.1 – Áreas consideradas na localização de um equipamento

Boa parte dessas informações podem ser encontradas no manual técnico do equipamento fornecido pelo fabricante.

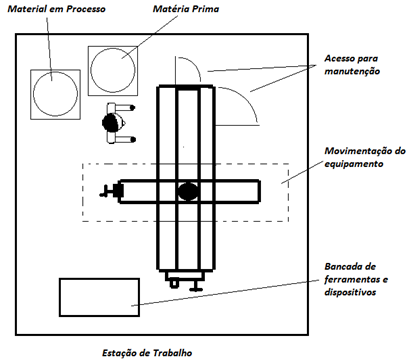

A área para operação dos equipamentos representa o espaço mínimo necessário para os operadores executarem suas tarefas. Esta área deve considerar o espaço para armazenamento e movimentação de matérias, área para armazenamento de dispositivos e ferramentas da operação, assim também como é preciso sempre considerar a área de movimentação horizontal e vertical do equipamento (quando aplicável), conforme ilustrado na figura a seguir.

O dimensionamento das áreas destinadas a materiais dependerá, obviamente, do tamanho e tipo de acondicionamento do material, assim também como da demanda e fluxo durante a operação.

A área deve garantir que os equipamentos de movimentação utilizados (carrinhos, empilhadeiras etc.) também tenham acesso livre para realizar entradas e saídas de material. Ainda considerando a trânsito de equipamentos de movimentação, também deve-se observar aqueles que são necessários para troca de ferramentas, matrizes e dispositivos.

Figura 3.2 – Áreas em torno de um equipamento

3.2. Necessidades para funcionamento

Todo equipamento precisa de requisitos mínimos na infraestrutura para seu funcionamento. Alguns destes requisitos são tratados a seguir.

Em primeira instância a maioria dos equipamentos demandará uma rede elétrica e uma rede de ar comprimido para seu funcionamento. Dada a relevância destes sistemas, eles serão tratados mais adiante neste material.

Além destes sistemas básicos alguns equipamentos podem exigir outros tipos de sistemas como por exemplo, refrigeração, exaustão, ambiente controlado, água, vapor etc. Aos equipamentos que utilizam estes e outros sistemas, deve-se planejar de forma adequada sua instalação.

3.2.3. Características de operação

Todo equipamento deve ter um manual técnico fornecido pelo fabricante, onde são apresentadas todas as características pertinentes a instalação e operação do equipamento. Alguns parâmetros técnicos comumente vinculados a operação do equipamento são:

– Tensão, Corrente e outras características elétricas de trabalho;

– Tipos de lubrificantes utilizados;

– Pressão pneumática de trabalho e volume de ar consumido;

– Pressão dos fluídos da máquina;

– Rotações ou velocidade de trabalho;

– Temperatura de trabalho;

Parte destes dados técnicos são monitorados ou determinados no projeto da operação baseado nas faixas de trabalho do equipamento.

Além dos dados técnicos de operação, no ambiente fabril o local de instalação do equipamento também deve contar com iluminação adequada. A Norma Regulamentadora 17 – Ergonomia, trata da iluminação em ambientes de trabalho, a qual orienta a adoção da Norma de Higiene Ocupacional nº11 (NHO11) para especificações de iluminamento.

Devem ser observadas algumas características físicas da construção necessárias a instalação e operação do equipamento como por exemplo:

· Resistência e acabamento do piso;

· Altura da edificação;

· Peso suportado e resistência a impacto do piso;

· Instalações subterrâneas de energia, dreno, ar comprimido, líquidos etc.;

· Nível de vibração com origem em outros equipamentos que atingem o equipamento e sua sensibilidade;

Comumente equipamentos da indústria alimentícia, farmacêutica e eletrônica fina, demandam ambientes controlados. Podem ser necessárias salas com isolamento térmico e controle de temperatura, além de ambiente higienizado.

Especialmente na indústria alimentícia, algumas características importantes do ambiente onde são instalados equipamentos são:

· Ambiente isolado que não permita entrada de contaminantes do meio como fumaça, vapor, pó, e animais, como insetos, roedores;

· Piso e paredes de material facilmente lavável, com inclinações e cantos abaulados, e ralo de fácil acesso para escoamento de água;

· Ventilação suficiente de modo a evitar desenvolvimento de microrgânicos no ambiente.

O ar comprimido é uma forma de energia a muito tempo utilizada pelo ser humano para realizar trabalho. Com a maior desenvolvimento da tecnologia em relação ao comportamento e propriedades da pneumática, e desenvolvimento de componentes que produzem e controlam o ar comprimido de forma precisa, sua aplicação tornou-se praticamente obrigatória em qualquer planta industrial.

As propriedades físicas do ar permitem sua manipulação para utilizá-lo em diferentes aplicações, como por exemplo:

· Na indústria automotiva, em freios a ar geralmente empregados em caminhões, ou portas de ônibus;

· Na área médica, em equipamentos rotativos como furadeiras dentárias;

· Na indústria de modo geral, gerando movimento linear, rotativo, pressão, prensamento, elevação, etc.

Uma das características físicas do ar é que ele tem peso e está presente em toda parte, logo sua presença e seu peso exerce pressão, o que é chamado de pressão atmosférica.

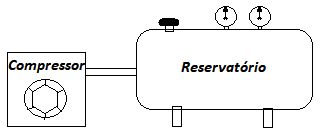

Apenas a pressão atmosférica não possibilita a utilização do ar como meio para se exercer trabalho, assim, é preciso a utilização de equipamentos chamados compressores que captam o ar da atmosfera e enclausuram-no sob pressão em reservatórios.

Figura 3.3 – Compressor e reservatório

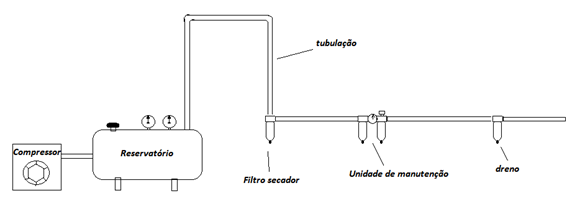

O conjunto compressor/reservatório alimentará uma rede de tubulações que atende toda a planta fabril. Esta rede deve ser composta ainda por alguns itens básicos que fazem parte do sistema.

· Linha de alimentação, que é uma tubulação que percorrerá toda a planta fabril onde o ar comprimido é utilizado. A linha deve ter uma pequena inclinação no sentido do fim da linha, de modo que a água condensada existente flua para os drenos;

· Filtro secador, que retira impurezas e a umidade do ar condensando-o;

· Unidade de manutenção, que regula a pressão liberada, tem também um filtro secador e lubrifica o ar;

Dreno, que devem estar presentes a cada ±30m de linha, para liberar água do sistema;

Figura 3.4 – Rede de ar comprimido

Em cada ponto de utilização a rede alimentará equipamentos e ferramentas dos mais variados tipos possíveis utilizados no ambiente fabril.

Figura 3.5 – Rede pneumática alimentando a produção

Entre as grandes vantagens da aplicação da energia pneumática (ar sob pressão) em operações industriais estão:

· Apesar da necessidade de investimentos, sua implantação é de certa forma fácil devido a sua alta disponibilidade;

· Depois da implantação de um sistema pneumático, ele é bastante flexível, podendo trazer diferentes soluções para o ambiente fabril;

· Sua aplicação tende a trazer redução dos custos operacionais e aumento da produtividade;

· Tende a melhorar questões relacionadas a saúde e segurança do trabalhador;

· Sua utilização é segura, não sendo inflamável nem poluente;

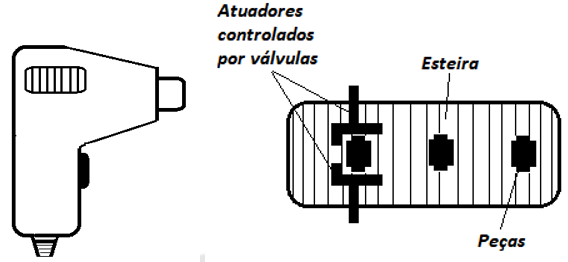

Nas operações produtivas a energia pneumática é utilizada tanto em pequenas ferramentas manuais, como aparafusadeiras, lixadeiras, rebitadeiras, tanto em automação de equipamentos. Neste tipo de aplicação, componentes pneumáticos realizam movimentos por meio de atuadores controlados por válvulas. As aplicações possíveis são inúmeras, e se encontram diferentes tipos de soluções facilmente no mercado.

Figura 4.6 – Exemplo de ferramenta manual e automação pneumática

A energia elétrica é um insumo básico para o funcionamento de equipamentos industriais. Ela pode ser gerada por ação térmica, ação da luz, ação mecânica, ação química, ou por ação magnética (que é o método mais comum de produção de energia em larga escala no Brasil).

A questões relacionadas a rede elétrica para instalação de equipamentos são abrangentes e devem considerar não apenas um único equipamento, mas a carga demandada pela instalação como um todo. Baseado na estimativa de consumo e potência necessária na planta fabril, projeta-se o sistema elétrico da empresa.

Em indústrias, dependendo do consumo de energia elétrica é preciso que empresa instale uma cabine primária ou subestação. Isso ocorre em indústrias onde a carga de energia é muito alta, e a rede “comum” de energia seria desestabilizada se alimenta-se diretamente a empresa.

As concessionárias de energia estabelecem limites de carga que podem se originar das redes de baixa tensão, a partir de determinados níveis é necessário que a empresa instale uma subestação abaixadora onde a entrada ocorre em alta tensão.

As instalações elétricas são orientadas pela Norma Regulamentadora 10 – Segurança em Instalações e Serviços em Eletricidade, NBR5410 – Instalações Elétricas de Baixa Tensão, e outras normas de aplicação específica da Associação Brasileira de Normas Técnicas (ABNT).

Baseados nestas e outras normas toda a instalação elétrica é projetada com dimensionamento da carga consumida, quadros, condutores, eletrodutos, dispositivos de proteção, aterramento, entre outros.

Considerando um equipamento de forma isolada, alguns dados são necessários para sua instalação:

· Alimentação bifásica ou trifásica;

· Tensão de operação, 220V, 380V, ou 440V;

· Estimativa de consumo e potência;

· Proteções elétricas;

Para a operação e execução de suas atividades de transformação os equipamentos contam com uma gama de tecnologias. Estas tecnologias aplicam a eletrônica e a informática em auxílio a execução das atividades dos equipamentos. Os principais sistemas comumente utilizados na indústria são apresentados nos tópicos a seguir.

3.5.1. Computer Numerically Controled (CNC)

Antes da década de 1950 a indústria já estava mecanizada mas os equipamentos precisavam de operadores que conduziam ou controlavam de alguma forma o trabalho do equipamento. Com a evolução da tecnologia foi possível orientar a atuação do equipamento por meio de comandos que alteravam seus parâmetros de funcionamento.

Inicialmente estes comandos eram realizados por meio de uma fita que era lida pelo equipamento para alterar seus parâmetros. Com o avanço tecnológico, estes comandos eram realizados por meios eletrônicos, sendo possível por exemplo, determinar por meio de um comando quanto uma ferramenta do equipamento deveria se deslocar ou a potência utilizada em sua rotação.

Para possibilitar esta comunicação, o envio de um comando lógico e a alteração dos parâmetros de funcionamento dos equipamentos foi preciso desenvolver uma linguagem chamada de CNC (Computer Numerically Controled – Comando Numérico Computadorizado).

A tecnologia CNC é abrangente e pode ser aplicada aos mais diversos tipos de equipamentos. Geralmente ela é aplicada para garantir posicionamentos precisos nos deslocamentos de eixos de trabalho dos equipamentos, muito comum em processos de usinagem.

As principais vantagens da utilização da tecnologia CNC são:

· Programação prévia e precisa do trabalho a ser executado;

· Permite a flexibilização do uso do equipamento com eficiência instantânea ao se alterar os movimentos utilizados ao trocar o produto sendo confeccionado;

· Maior produtividade;

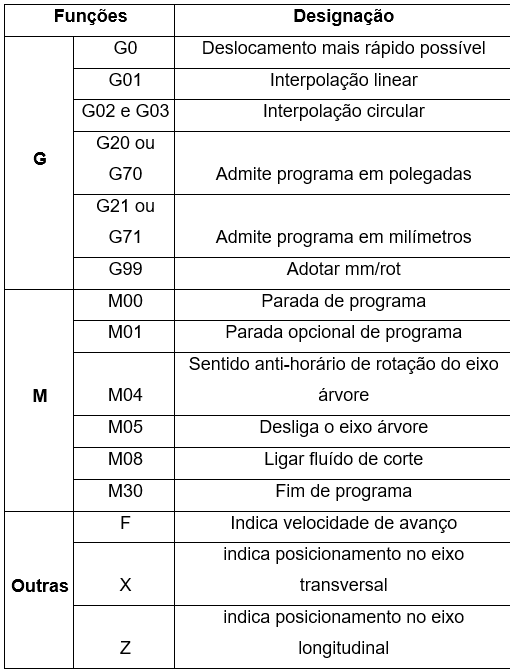

Para realizar esta programação é preciso usar uma linguagem comum e específica que envia as informações que alteram os parâmetros de funcionamento.

Normalmente esta linguagem trabalha por meio da orientação num plano bidimensional ou tridimensional de eixos ortogonais. O quadro a seguir apresenta um exemplo de linguagem utilizada na programação CNC em equipamentos de usinagem.

Atualmente com a facilidade de integração computacional, é possível gerar a programação em linguagem CNC de confecção do produto diretamente a partir de seu desenho e especificações (CAD/CAM).

3.5.2. Computer Aided Design (CAD)

Novamente a computação torna-se imprescindível no dia a dia da indústria, e nesse caso é por meio do Computer Aided Design (CAD), ou em português, projeto auxiliado por computador.

A tecnologia CAD permite desenvolver desenhos técnicos com a facilidade do computador, aposentando definitivamente a prancheta.

O CAD funciona num ambiente visual em que é possível adicionar formas (chamadas entidades) como por exemplo, linhas, arcos, círculos etc., para representar tecnicamente um produto que precisa das formas precisamente descritas.

Um sistema CAD normalmente precisa de hardwares com boa capacidade processamento, placas de vídeo que entregam boas resoluções e rapidez. Os softwares inicialmente tinham apenas a capacidade de realizar desenhos em 2 dimensões (2D) ou em perspectiva, mas atualmente conseguem o mesmo desempenho fazendo também representações em 3 dimensões (3D).

Há diferentes softwares com aplicabilidades específicas em função do ramo desejado, com por exemplo:

· Mecânica: desenhos técnicos mecânicos, e simulações de resistência de materiais, fadiga, tensões etc.;

· Construção Civil: similares as aplicações da mecânica, mas com algumas características específicas da área;

· Elétrica: montagem de esquemas elétricos e simulação de funcionamento;

· Têxtil: modelagem de produtos da indústria têxtil, simulando cores, texturas, acabamentos etc.;

A utilização de sistemas CAD traz inúmeras vantagens para operação entre as quais pode-se citar:

· Aumento da produtividade;

· Facilidade de interação com outros processos;

· Facilidade de manuseio, duplicação, comunicação de arquivos digitais;

· Facilidade de correção;

· Melhor acabamento;

· Banco de dados dos projetos facilitam execução de novos;

3.5.3. Computer Aided Manufacturing (CAM)

A Computer Aided Manufacturing (CAM) ou em português, manufatura auxiliada por computador, automatiza o desenvolvimento da programação de tarefas para os equipamentos. A CAM consegue por exemplo desenvolver a programação de usinagem de uma peça apenas por meio de seu desenho.

Os equipamentos automatizados, recebem os comandos via computador, que fazem com que o equipamento, aumente ou reduza a velocidade, troque de ferramenta, mude a cadência etc.

A tecnologia CAM trabalha em conjunto com os sistemas CAD, por isso é muito comum utilizar a nomenclatura CAD/CAM, que representa a interação entre elas. Por meio das especificações técnicas do produto desenvolvidas no CAD, o sistema CAM “traduz” em comandos operacionais para o equipamento executar o trabalho.

Também há uma relação do sistema CAM com os elementos de automação, a linguagem CNC, e os controles lógicos programáveis (CLP).

Pode-se dividir os sistemas CAM duas categorias gerais:

· Sistemas de controle e monitoramento em que o computador está diretamente ligado aos equipamentos produtivos.

· Sistemas de suporte da produção em que o computador dá suporte indireto para desenvolver as programações;

Talvez o exemplo mais comum de aplicação de sistemas CAD/CAM é a partir de um desenho criado no CAD derivar a programação de usinagem com o CAM para a linguagem CNC de forma automática.

A utilização desse tipo de sistema traz algumas vantagens como:

· Eliminação de erros humanos nos cálculos e programação;

· Maior flexibilidade, versatilidade e rapidez;

· Redução de perdas de matérias originadas de programações com falha;

· Redução de tempo na elaboração de programas;

No mercado existem diferentes fornecedores de sistemas CAM para diversas aplicações. Ao se optar por um sistema é importante que haja plena capacidade de comunicação entre os sistemas CAD e CAM utilizados. Esta relação é tão importante que os dois sistemas são comumente referidos como se fossem apenas um por meio da expressão CAD/CAM.

3.5.4. Flexible Manufacturing Systems (FMS)

Flexible Manufacturing Systems (FMS), ou em português, sistemas flexíveis de manufatura, envolve a utilização de diversas tecnologias ligadas a automação, como por exemplo, uma rede de computadores, CNC, CLP, pneumática, eletrônica, hidráulica etc.

Diferente das outras tecnologias tratadas até aqui, o FMS não é aplicado somente aos equipamentos que realizam a transformação dos materiais no sistema produtivo, ele é aplicado também ao sistema de abastecimento de materiais.

Um FMS é um sistema com altíssimo nível de tecnologia em que as operações totalmente automatizadas são roteadas para atender uma gama variável de produtos, com abastecimento e alimentação também automatizados, de modo que a atuação da mão de obra é quase nula.

É comum se pensar em automação considerando seus sistemas tecnológicos de forma isolada, com a aplicação em um equipamento específico, no FMS este conceito é expandido de modo a integrar todo o ambiente fabril.

Um sistema desses funciona como se toda a fábrica fosse um grande equipamento automático onde é necessário apenas disponibilizar os materiais e despachá-los, todo o restante é realizado de forma automática.

É a fábrica do futuro no presente.

O termo flexível do nome se dá devido ao fato que com equipamentos totalmente automatizados e integrados por sistemas CAD/CAM, associados a sistemas de movimentação para abastecimento e alimentação também automatizados, é possível fabricar uma variedade altíssima.

Um sistema FMS é composto por quatro elementos principais:

· Estações de trabalho: são os equipamentos automatizados e integrados com sistemas CAD/CAM que realizam efetivamente as transformações nos materiais. Com a possibilidade de alteração automatizada das ordens de programação para diferentes produtos realizadas pelo sistema CAD/CAM, é importante que os equipamentos também tenham a capacidade de alterar sua configuração e ferramentas em curtos espaços de tempo;

· Sistemas de manuseio e transporte de materiais: são as instalações como esteiras e veículos automatizados (AGV’s discutidos mais adiante) que movimentam as cargas até as estações de trabalho. Nas estações é preciso que haja um sistema de manuseio flexível de alimentação do equipamento que consiga atender toda variedade e geometria de materiais processados;

· Sistema de controle computadorizado: é o cérebro de todo o FMS. É por meio do sistema que se dará todo o controle da atividade dos equipamentos e veículos de transporte;

· Recursos humanos: apesar de toda a automatização de um FMS ainda é preciso a atuação dos recursos humanos para operacionalização de todo o sistema. Neste ambiente as atividades estão relacionadas a operar e monitorar o sistema, assim como atividades técnicas de intervenção para manutenção e preparações nos equipamentos. Geralmente é necessário que as pessoas tenham alto grau de especialização técnica em suas áreas específicas de atuação;

Com a compreensão destes quatro componentes é possível ter uma visão mais detalhada da atividade do sistema.

Inicialmente toda estação de trabalho já tem toda tecnologia embarcada com sistema CNC, CLP etc., que podem ser programadas via sistema CAD/CAM.

Os materiais chegam as estações por meio de sistemas de esteiras providas de sensores que conseguem identificar e orientar o destino dos itens, mas também podem ser movimentados por veículos AGV (Automatically Guided Vehicles – veículos guiados automaticamente).

AGV’s são veículos autopropelidos que transitam por percursos previamente definidos de forma dinâmica e inteligente (evitando acidentes e colisões). Geralmente funcionam com baterias e são guiados por trilhos embutidos ou faixas de orientação.

Os materiais chegam as estações de trabalho e precisam ser manuseados, geralmente por robôs que alocam o material nos sistemas de alimentação do equipamento.

O mesmo sistema usado para o abastecimento e alimentação é usado para descarga e despacho dos materiais para operações subsequentes ou para expedição.

Finalmente toda organização, controle e planejamento é realizado por pessoas que operam o sistema computacional que interage com todas estas tecnologias.

Os grandes desafios para adoção de sistema FMS são incialmente dois:

1. A viabilidade técnica para o tipo de processo executado pela empresa;

2. O custo de todo o sistema.

É preciso ter claramente definido o chamado pacote de capacitações do sistema, que envolve a determinação de suas limitações como: tamanho, peso forma, velocidade, temperatura, tipos de operações realizadas etc.

Sendo viável tecnicamente e economicamente, as vantagens que esse sistema entrega para a empresa são inúmeras:

· Maior utilização dos equipamentos;

· Necessidade de menos máquinas (mas que precisam ser mais flexíveis);

· Redução na necessidade de espaço;

· Maior flexibilidade na administração do mix de produtos;

· Menor nível de estoques;

· Redução do Lead Time (tempo de atravessamento);

· Redução da mão de obra direta;

· Melhoria na qualidade;

O FMS tende a ser viável para empresas que trabalham com volume e variedade médias, de produtos que utilizam os mesmos tipos de processos principais.