3. Abordagem Tradicional x Abordagem Enxuta

Ao longo deste capítulo é apresentada uma comparação entre as características das abordagens da Produção Tradicional e da Manufatura Enxuta. Esta comparação visa mostrar a quebra de paradigmas que esta filosofia trouxe para dentro da indústria em diversos níveis.

Para uma comparação clara, apesar dos aspectos gerais de cada vertente já terem sido apresentados, é preciso considerar as premissas assumidas para cada uma das abordagens:

· A Produção Tradicional são as ferramentas administrativas desenvolvidas no ocidente ao longo da primeira metade do século XX (principalmente Europa e Estados Unidos da América), para atender as necessidades das indústrias. A vertiginosa ascendência do consumo na sociedade e desenvolvimento de novas tecnologias, levou as indústrias a precisarem de uma melhor organização para gerenciar sua nova realidade, mesmo que estas ferramentas as levassem a gerar desperdícios até então ocultos. Estas ferramentas resistiram ao tempo, e em maior ou menor medida, ainda hoje perduram como situação corrente dentro das empresas.

· A Manufatura Enxuta é um conjunto de ferramentas administrativas (que formam uma filosofia de trabalho) desenvolvidas principalmente no Japão, e que amadureceram ao longo da segunda metade do século XX. Ela busca eliminar os inúmeros desperdícios gerados pelos modus operandi da Produção Tradicional. Estas ferramentas são aplicadas gradativamente dentro da indústria, mas ainda não são totalmente disseminadas por sofrer resistências devido à necessidade de quebrar paradigmas.

Tendo como base estas premissas, a comparação foi realizada baseada em práticas e ferramentas utilizadas na indústria e comumente associadas a uma das abordagens.

Dennis (2008) realizou um compilado apresentando “frases representativas” da abordagem Tradicional aplicada nas indústrias, e como estas mesmas situações são administradas sob o enfoque da Manufatura Enxuta, também apresentando “frases representativas”.

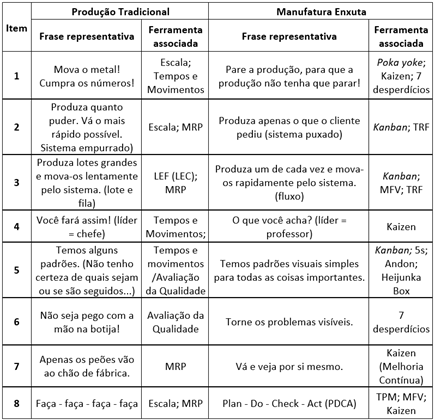

Com base nesse trabalho, se desenvolveu o Quadro 3.1 mais adiante, no qual serão apresentados os comentários comparativos para ambas as perspectivas.

Quadro 3.1 – Diferenças entre a Manufatura Enxuta e Produção Tradicional

Fonte: Adaptado de Dennis, 2008

Além dos comentários, o quadro foi adaptado, onde foram inclusas as ferramentas associadas a cada uma destas “frases representativas”.

Analisando o quadro, pode-se observar que há grandes diferenças de abordagens na administração da produção sob o novo enfoque introduzido pela Manufatura Enxuta, e o comportamento aplicado tradicionalmente na indústria com a Produção Tradicional.

Para cada uma destas “frases representativas”, relacionou-se as ferramentas associadas a estas situações sob o ponto de vista de ambas as abordagens, e nos tópicos a seguir serão apresentadas considerações sobre cada uma.

3.1. “Mova o metal… X Pare a produção…”

Esta primeira situação está relacionada ao conceito primário da produção em massa, que é a produção em larga escala, surgido no início do século XX com os pioneiros Frederick Taylor (com a sua Administração Científica) e Henry Ford (com sua linha de produção de automóveis).

A quebra de paradigma introduzida por eles foi a possibilidade de especializar o trabalho (dividir em atividades curtas) e estudá-lo de modo a melhorar sua execução, possibilitando a produção em larga escala. A possibilidade de produzir em grande volume, especializando o trabalho e diluindo os custos, levou a economias de escala, e se tornou a tônica da indústria durante praticamente todo o século XX no ocidente até o advento da Manufatura Enxuta (“Mova o metal! Cumpra os números!”).

Depois de quase meio século atuando assim, a Manufatura Enxuta levou as indústrias a perceberem que a produção em massa a qualquer custo leva a criação de inúmeros desperdícios que ficam “encobertos” pelo alto volume de produção e são prejudiciais ao sistema.

A filosofia Enxuta levou a identificação destes desperdícios, principalmente aos vinculados a qualidade do produto e os relacionados a cobertura que os estoques dão aos problemas.

Se percebeu que a produção traria mais retorno, se ao invés de produzir a qualquer custo com itens fora do padrão da qualidade exigido que futuramente precisariam ser retrabalhados ou refugados, se a qualidade do produto fosse priorizada durante a sua confecção.

Ao priorizar a qualidade, se eventuais problemas fossem encontrados, era melhor parar a produção para tentar resolvê-los completamente buscando uma solução para sua causa raiz.

A longo prazo esta abordagem entrega um ambiente mais estável e confiável, com menos problemas e mais proatividade na resolução. Problemas recorrentes são eliminados e melhorias são atingidas realizando pequenas mudanças que pouco a pouco impactam significativamente o resultado do sistema (“Pare a produção, para que a produção não tenha que parar.”).

3.2. “Produza quanto puder!… X Produza apenas o que o cliente pediu…”

Esta segunda afirmação está vinculada aos sistemas empurrado e puxado já expostos anteriormente. Na produção empurrada do sistema Tradicional a programação dos produtos a serem fabricados é realizada por meio de um planejamento, baseado em pedidos firmados ou previstos, e esta programação é empurrada dentro do processo produtivo.

Esse sistema faz com que os produtos sejam “empurrados” adiante no processo independente da capacidade das operações seguintes em processar o que foi recebido. Aqui o importante é cumprir a programação realizada previamente mesmo que não sejam as necessidades reais daquele momento (“Produza quanto puder! Vá o mais rápido possível.”).

No caso de sistemas que utilizam o arranjo físico por processo, a produção não é enxergada como um sistema que deve trabalhar em conjunto e harmonia, cada operação isoladamente está preocupada em cumprir as ordens de produção a elas “empurradas”, independente do comportamento do fluxo do produto dentro da operação.

No sistema Enxuto, o processamento do produto não ocorre em função das ordens de produção empurradas aos processos, ocorre na verdade em função do pedido dos clientes a partir da retirada do produto do estoque de produtos acabados.

A ideia é a seguinte, quando um produto é vendido, este deve ser reposto, assim a operação anterior ao estoque deve realizar o processamento para enviar uma nova unidade ao estoque. No momento que esta operação está sendo realizada, ela consumiu um produto semiacabado da operação anterior. Este produto deve ser reposto também pela operação anterior a ela, que buscará da operação anterior, e assim sucessivamente.

Neste modelo a produção vai sendo “puxada” deste o produto acabado até a matéria prima (“Produza apenas o que o cliente pediu.”). Argumenta-se que sob este modelo a produção ocorre somente em função da necessidade, com uma pequena defasagem de tempo, o que evita a superprodução e facilita o fluxo no sistema.

3.3. “Produza lotes grandes… X Produza um produto de cada vez….”

A terceira afirmação está relacionada direta e indiretamente as duas anteriores. Na visão Tradicional, numa produção onde devem ser processados mais de uma variedade de produto, e este processamento é compartilhado entre os mesmos equipamentos, deve-se aproveitar o momento para produzir a maior quantidade do produto que estiver “rodando no equipamento” para evitar muitas paradas.

Por exemplo, na produção da moldura de polímero de televisores, são produzidos cinco tamanhos diferentes. Estes cinco modelos são produzidos utilizando a mesma injetora, mas para que o equipamento esteja apto a produzir um modelo é necessário preparar e configurar o molde referente a aquele modelo.

Esta configuração, comumente chamada de preparação ou setup, geralmente não é um processo rápido de ser executado. Normalmente este tempo varia muito em função da complexidade do produto, equipamento, e tecnologia embarcada, sendo que em alguns casos pode levar horas.

Então, imagine que numa semana de trabalho este equipamento tenha disponível para trabalhar 40 horas (oito horas por dia), e que o processo de preparação da injetora na mudança de um molde para outro consuma ser de três horas. Considere que esta empresa pretende fabricar a menos uma vez a cada semana cada um dos cinco modelos de moldura de televisores.

Seria, por exemplo, preciso preparar o equipamento para fabricar um modelo na segunda feira de manhã durante três horas, ficando então as outras cinco horas do dia produzindo-o.

Na terça feira, se deveria mudar o molde para o segundo modelo, ficando também três horas para realizar esta preparação, produzindo assim somente durante as cinco horas restantes. Isso ocorreria sucessivamente durante a semana para cada modelo.

Contabilizando esta situação teríamos que a empresa ficaria 15 horas por semana (3 horas por dia vezes 5 dias por semana) realizando a preparação dos equipamentos, e apenas 25 horas por semana efetivamente produzindo os cinco modelos de molduras de televisores.

Nesta situação o tempo utilizado para preparação do equipamento é próximo ao tempo disponível para produção dos produtos. Na abordagem Tradicional, a “solução” dada para esta situação foi aumentar o tamanho dos lotes. Isso levaria a realização de menos preparações dos equipamentos, fabricando, por exemplo, somente um modelo por semana, ficando assim com um saldo de somente 3 horas de preparação e 37 horas de produção na semana.

Esta situação leva a produção de grandes lotes (“Produza lotes grandes e mova-os lentamente pelo sistema”). A ferramenta da Produção Tradicional que define o tamanho destes lotes é o conceito do Lote Econômico de Fabricação (LEF).

Estes grandes lotes causam um grande problema na organização da produção, a morosidade na movimentação dos materiais dentro do sistema. Imagine, por exemplo que para esta moldura ficar pronta para uso na montagem de um televisor, ela tivesse que passar por mais duas operações que apresentassem tempos equivalentes de processamento. Isso culminaria que para este único item ficar pronto para uso, se levaria aproximadamente 3 semanas.

Esta situação foi trabalhada de uma forma totalmente diferente na abordagem da Manufatura Enxuta, na qual se entende que todo esforço dispendido previamente para reduzir ao máximo o tempo de preparação (setup) e possibilitar o uso de lotes menores, fará com que o sistema opere de forma mais ágil e fluida.

A Manufatura Enxuta aplica uma ferramenta chamada Troca Rápida de Ferramenta (TRF), que busca reduzir os tempos de preparação dos equipamentos para apenas poucos minutos.

Por meio da implementação desta ferramenta é possível reduzir ao mínimo o tempo dispendido com setups, fazendo com que seja possível produzir pequenos lotes de cada modelo. Isso se deve ao fato de que com tempos de preparação irrisórios pode-se realizar quantas trocas forem necessárias que o impacto sobre a produtividade também será irrisório.

Lotes menores possibilitarão a movimentação mais eficiente dentro do sistema, que será operacionalizada pela utilização do Kanban, somado ao esforço para eliminação de desperdícios identificados pelo Mapeamento do Fluxo de Valor – MFV (“Produza um de cada vez e mova-os rapidamente pelo sistema”).

3.4. “Você fará assim! x O que você acha?”

A quarta afirmação está relacionada a valorização do capital humano existente dentro de uma organização. Sob a abordagem comumente empregada pela Produção Tradicional, existem algumas pessoas que estudaram, foram instruídas, e tem conhecimento acumulado sobre gestão. A voz e opinião destas pessoas tem um peso maior do que qualquer outra, sendo muitas vezes as únicas opiniões a serem ouvidas.

Esta situação pode ser fomentada pela aplicação de métodos de estudo dos tempos e movimentos sob uma ótica enraizada no que acontecia na primeira metade do século XX. No início, considerava-se que a aplicação destas ferramentas por si só seria capaz de determinar a melhor forma de se realizar um trabalho, sem a necessidade de que as opiniões dos operadores fossem levadas em consideração.

As pessoas no comando, que aplicam estas ferramentas desta forma míope, acabam utilizando-as como um poder disciplinador e autoritário, com elas tendo a última palavra e delegando o que deve ser feito dentro da organização (“Você fará assim!”).

De modo geral, a possibilidade de ser ouvido em relação a opiniões diversas sobre aspectos relacionadas a atividade do dia a dia era guardada para poucas “pessoas ungidas” com o poder de serem levadas em consideração.

Sob a visão da Manufatura Enxuta, a opinião de todas as pessoas envolvidas no sistema tem valor. Seja do funcionário com mais alto cargo, até o funcionário que em teoria tem o menor cargo dentro da organização.

Prega-se que o envolvimento de todas as pessoas, principalmente aquelas que estão atuando diretamente com a operação (os operadores), é relevante e deve ser inclusive incentivado.

Boas ideias surgem a qualquer momento e a partir de qualquer pessoa, sendo assim todas as ideias e pessoas devem ser consideradas, e acolhidas em programas de sugestão que buscam a melhoria contínua. Esta abordagem é instrumentalizada principalmente pelos programas Kaizen.

Para ilustrar a valorização das ideias de todas as pessoas dentro da organização conforme proposto é válido mencionar uma estória muito difundida no meio, que pode ou não pode ser real, mas ilustra muito bem este conceito.

A “lenda urbana” diz que em uma empresa que fabricava produtos de higiene pessoal, que eram embalados em caixas de papelão, sofria com a ocorrência de muitas devoluções. A maior parte delas era em função do equipamento que realizava o empacotamento na caixinha individual do produto, falhando ao realizar o fechamento sem que houvesse nenhum produto dentro.

As caixinhas individuais eram embaladas em caixas maiores e enviadas aos clientes, mas depois retornavam com reclamações que havia várias caixinhas vazias.

Em algum momento, para resolver o problema, os responsáveis pelo processo produtivo projetaram e instalaram um equipamento eletrônico de alto custo que realizava a pesagem automática das caixas e eliminava as caixas vazias do sistema.

Este caro equipamento sanou este problema, mas fez com que a linha produtiva perdesse muita eficiência, porque ele era muito frágil e apresentava problemas com frequência. Devido a tantas paradas por causa do equipamento que resolvia o problema das caixas vazias, os operadores desta linha produtiva se cansaram e o desligaram sem que ninguém notasse.

O tempo passou e os responsáveis pela linha perceberam em algum momento que o equipamento não estava em funcionamento, e foram até a operação cobrar satisfações.

Chegando lá, e já preparados para aplicar um discurso de punição em quem tivesse-o desligado, observaram que os operadores o haviam substituído por um simples ventilador. A força do vento expulsava as caixinhas vazias da esteira eliminando o problema. A solução dada pelos operadores foi mais barata e efetiva do que a solução dada pelos responsáveis pelo processo.

Esta é apenas uma anedota, mas que ilustra de forma competente a necessidade de valorizar a opinião de todos, principalmente dos envolvidos diretamente com as operações.

3.5. “Temos alguns padrões… X Temos padrões simples…”

Este quinto aspecto está relacionado a sofisticação incorporada aos padrões de controle presentes na produção que em geral são compreendidos e acessados apenas por algumas pessoas.

A confecção de um produto em maior escala, na maioria dos casos torna-se extremamente complexa, e naturalmente as organizações vão implantando sistemas e métodos complexos para monitorar cada aspecto da manufatura do produto.

Na abordagem Tradicional, geralmente estes controles de produção, que dizem qual produto será produzido, qual quantidade deve ser produzida, qual status da produção atual, quais os métodos, movimentos etc., são controles que estão informatizados e acessíveis a apenas algumas pessoas.

Este tipo de controle tende a se tornar demasiadamente difíceis de se acompanhar no dia a dia, dependendo de acessos complexos dentro de sistemas informatizados. Ou quando não se apresentam desta forma, estão estabelecidos em documentos físicos, como procedimentos ou roteiros, que ficam acumulando poeira e sujeira dentro de alguma gaveta ou embaixo de algum amontoado de peças.

Atuando assim o ambiente de produção torna-se basicamente uma caixa-preta, onde ninguém sabe ou entende o que está acontecendo no momento. Estas informações ficam concentradas com poucas pessoas que tem autorização para acessá-las.

Outra questão, é que por natureza os sistemas complexos das organizações carregam certo grau de incertezas referentes a diversos aspectos. Na abordagem Tradicional, talvez por insegurança, as decisões importantes têm envolvimento unicamente de pessoas que ocupam cargos importantes.

A abordagem Enxuta trabalha com a vertente no extremo oposto. Busca-se deixar as informações de monitoramento do processo o mais simples e acessível possível, de modo a possibilitar todos a terem acesso e compreendê-las. É comum socializar as informações para tomada de decisões.

A manufatura enxuta utiliza-se de controles simples e visuais (Kanban, Quadro Andon, Heijunka Box etc), de modo que todos os funcionários da organização consigam compreender o status do que está acontecendo no momento dentro da produção.

A ideia é que com a informação visível e disponível para todos, é mais fácil observar situações que fogem do padrão, visualizar deficiências e possibilita que todos monitorem e possam trabalhar em sinergia para melhorar os indicadores.

Uma analogia para visualizar este conceito é considerar que você está numa situação qualquer no centro de uma grande cidade do seu país, que é um lugar onde obviamente você irá compreender a língua, entender o nome de ruas, as leis, a cultura etc. Você está totalmente seguro de tudo que ocorre a sua volta, isto representaria a abordagem da Manufatura Enxuta disponibilizando a informação de forma fácil e visual para todos.

Já, numa outra situação na qual você está no centro de uma grande cidade em outro país, onde você desconhece a língua, as leis, a cultura etc. Tudo fica muito mais difícil de entender, controlar e planejar, o que representaria a abordagem Tradicional.

Para facilitar este ambiente utilizam-se técnicas como o 5s, a comunicação visual, o diagrama-homem máquina exposto nas operações, quadros Kanban, Andon etc.

3.6. “Não seja pego com a mão na butija! X Torne os problemas visíveis”

Esta comparação tem associação com ao menos dois diferentes princípios da Manufatura Enxuta. O primeiro é que se busca sempre fazer com que o produto seja produzido no mais alto padrão sempre. O segundo, que é que para que os problemas sejam encontrados e resolvidos é preciso torná-los visíveis eliminando a “montanha de estoques” que os encobrem.

Dentro da abordagem Tradicional, onde as decisões são tomadas por poucas pessoas que normalmente não consideram opiniões diversas, e por falta de um sistema que incentive a resolução de problemas, ao se deparar com algum tende-se a tratar a situação de forma punitiva.

Na abordagem Tradicional quando são encontrados problemas na produção, o esforço das pessoas que “tem o poder na mão” tende a não se concentrar em solucionar o problema e buscar uma proposta de modo que não ocorra mais, mas sim em encontrar quem foi o culpado por aquele problema ter ocorrido.

O fluxo natural tende a ser produzir e somente depois avaliar a qualidade e segregar os defeitos, ou seja, procurar os problemas somente depois da ocorrência. Esta visão acaba por mostrar o quão frágeis são as pessoas que estão no poder, estas falhas de certa forma mostram exatamente a incapacidade de elas administrarem um sistema complexo, fazendo com que busquem colocar a culpa em alguém (“Não seja pego com a mão na butija!”).

Na abordagem da Manufatura Enxuta, que busca a integração e participação de todos da empresa, a ocorrência de problemas é algo que deve ser compartilhado para que todos possam contribuir para a solução. Um problema é visto como uma oportunidade para melhoria.

A clareza de informações e integração entre processos e pessoas, e a redução do material em circulação dentro da produção faz com que pequenos problemas, antes encobertos, tornem-se visíveis para todos. Esta situação geralmente cria um sentimento de comprometimento e participação de modo que há esforço de todos no sentido para sanar a situação (“Torne os problemas visíveis”).

A aparição destes problemas e consequente envolvimento de todos para sua solução torna a operação mais eficiente, contribuindo para todo o sistema organizacional. Estes problemas ficam evidentes à medida que se aplica a eliminação dos sete desperdícios dentro da organização.

3.7. “Apenas os peões vão ao chão de fábrica X Vá e veja por si mesmo”

Este item está relacionado a “reclusão” dentro dos escritórios por parte dos chefes e engenheiros que projetam e em teoria fazem com que o processo produtivo da empresa funcione plenamente.

Na visão Tradicional os engenheiros e chefes são muito importantes para se “rebaixar” a frequentar o processo produtivo da empresa. Seu controle pode ser realizado dentro do escritório, com ar-condicionado, sem ter que sujar seu sapato de marca com graxa (“Apenas peões vão ao chão de fábrica”).

Se for necessária alguma informação ou intervenção na produção, isto será obtido por meio de ordens dadas a outras pessoas. Esta recusa em ir ao chão da fábrica faz com que se tenha uma visão míope de tudo que lá ocorre.

Esta situação é facilitada por meio da utilização de sistemas informatizados e a tecnologia da informação. Um sistema particularmente importante é o conceito do MRP, que possibilitam o planejamento de grande volume de informação e empurra as informações aos setores produtivos, sem que seja necessário “sair do escritório”.

Na Manufatura Enxuta, a verificação, observação e controle do processo produtivo deve ser realizado por meio do gemba, ou em bom e velho português, no chão de fábrica (“Vá e veja por si mesmo”).

Para se obter as melhores informações, e conseguir efetivamente compreender os problemas que ocorrem na produção deve-se verificar in loco, ou seja, o lugar dos chefes e engenheiros que projetam e controlam a produção é no chão da fábrica.

Esta abordagem possibilita uma administração mais próxima dos fatos e das pessoas, beneficiando o envolvimento de todos. Isto também evita as divergências que possam existir entre o mundo real da produção, e o mundo da produção representado dentro dos sistemas de computador.

Os sistemas informatizados devem ser utilizados apenas como uma ferramenta que agilizam o processamento e organização das informações, não como interface para observação da produção sem precisar ir até ela.

3.8. “Faça, faça, faça… X Plan, Do, Check, Act”

Este último item se relaciona a organização para administração da produção.

Na Produção Tradicional todas as medidas adotadas e soluções para os problemas encontrados são realizadas de forma reativa sem um planejamento prévio, apenas colocando em ação o que foi decidido na maioria das vezes por poucas pessoas. Tudo é desenvolvido sem que posteriormente se verifique a efetividade da ação tomada.

O importante é fazer algo, não importando se esta ação irá efetivamente resolver o problema (“Faça, faça, faça”). Aqui novamente temos a ideia da produção em larga escala, produzir a qualquer custo para aumentar o aproveitamento, e empurrar as informações para a produção por meio do sistema MRP.

Sob o enfoque da Manufatura Enxuta todas as ações devem ser planejadas utilizando a ferramenta da qualidade chamada ciclo PDCA.

Para desenvolver uma solução inicialmente é necessário obter informações e planejar o que será desenvolvido. Deve-se sempre envolver os principais interessados ou participantes do processo, somente então as ações são tomadas efetivamente.

A partir da implantação das ações deve-se verificar se tudo que foi planejado realmente funcionou, sendo que o que não funcionou ou se desviou precisa de novas ações para que efetivamente os resultados desejados se concretizem (“Plan, Do, Check, Act”).