2. Sistemas Produtivos e Operações

Se fosse possível definir de forma simples e direta o que é uma indústria a definição seria algo como, “é um sistema organizado de recursos físicos, materiais e pessoas com o propósito de fabricar um bem ou material de forma eficiente e repetitiva, atendendo parâmetros de qualidade e gerando lucro”. Esta não é a única nem a melhor definição do que é uma indústria, mas em essência a representa satisfatoriamente.

O aspecto central da indústria são as operações produtivas organizadas de modo a realizar processos e entregar o resultado projetado e especificado para o produto dentro de prazos estabelecidos.

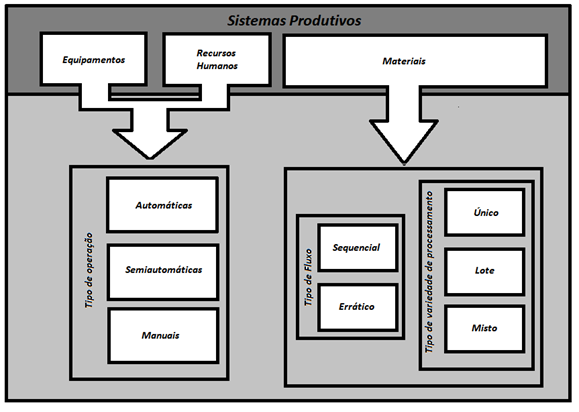

A dinâmica das operações produtivas envolve a interação entre três principais fatores:

1. Recursos Físicos (equipamentos e instalações);

2. Pessoas;

3. Materiais;

Esta interação ocorre com maior ou menor presença de cada um dos fatores, mas todos estarão presentes de alguma forma. A intensidade de utilização de recursos humanos dá origem aos tipos básicos de operações, e o comportamento dos materiais dá origem aos tipos de fluxo e a variedade de processamento nas operações.

A figura a seguir resume este conceito.

Figura 2.1 – Sistema produtivo e operações

Para compreender o funcionamento básico da produção é preciso caracterizar seus três fatores fundamentais:

· Materiais: os materiais processados devem estar de acordo com os padrões e especificações determinadas pela engenharia do produto, o que envolve questões vinculadas a qualidade. Os materiais comporão fisicamente o produto, e o foco deste texto será o processo produtivo, assim, aqui os materiais serão contemplados do ponto de vista de sua necessidade de movimentação dentro do ambiente fabril;

· Recursos Físicos (Equipamentos): os equipamentos devem estar em funcionamento, atendendo níveis de desempenho exigidos (tanto em qualidade como em capacidade de processamento), o que é atingido por meio da realização de manutenções preventivas e monitoramento constante de seus parâmetros de funcionamento;

· Pessoas: os recursos humanos devem ter conhecimento e treinamento nas operações que desempenharão. Estas operações devem estar claramente descritas ou especificadas em métodos por meio de padrões e procedimentos, e as pessoas em plena capacidade mental e física exigidas pela tarefa;

2.1. Equipamento x Recursos Humanos

Reconhecendo que as operações industriais envolvem invariavelmente a interação entre estes fatores, e sendo estas operações o coração de uma indústria, deve-se entender a divisão básica do funcionamento destas operações.

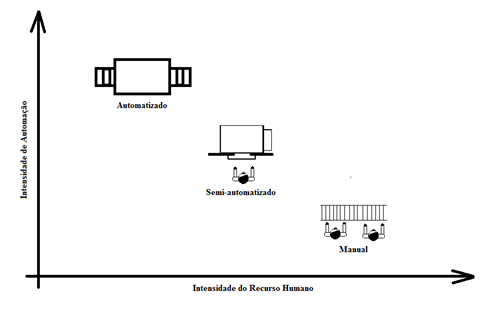

Na indústria há basicamente três tipos de operações classificadas em função da maior ou menor dependência do recurso humano para realizá-la. A intensidade de dependência do fator humano está diretamente relacionada ao grau de automação da operação.

Operações com maior dependência dos recursos humanos na execução efetiva do trabalho tendem a ter maior instabilidade em relação aos tempos de execução das tarefas, já operações com maior dependência dos equipamentos tendem a ter menor instabilidade nesses tempos. A constância ou inconstância no tempo de realizar a operação afetará diretamente sua capacidade.

Operações que se utilizam de equipamentos automatizados, e que em seu ciclo de trabalho há baixíssima (ou nenhuma) interferência do fator humano, tendem a apresentar tempos de execução constantes, com baixíssimas variações.

Já as operações em que durante seu ciclo há grande intervenção do fator humano (estão sujeitas a inconstâncias inerentes a atividades realizadas por seres humanos), o tempo de execução tende a sofrer variações ao longo da atividade da operação.

Para caracterizar a maior ou menor interferência do fator humano na operação, classifica-se três tipos básicos de operações produtivas.

A figura a seguir apresenta visualmente a caracterização das operações em função da intensidade de automação e da intensidade da dependência do fator humano.

Figura 2.2 – Automação x Recurso Humano

As operações industriais são compostas por uma amálgama destes tipos de operações. Claro que há sistemas industriais que são puramente compostos por um único tipo destas operações, por exemplo somente operações manuais, mas o mais comum é que mais de um destes tipos de operação estejam presentes em todos os sistemas produtivos.

Os tipos mais comuns de operações encontrados na indústria são as operações semiautomatizadas e manuais. As operações automatizadas são menos frequentes porque geralmente demandam grandes investimentos por parte das empresas, e porque alguns tipos de processos não são viáveis tecnicamente ou economicamente de se automatizar.

A compreensão destes três tipos de operações existentes na indústria é imprescindível para o estudo e aplicação dos métodos e ferramentas que serão apresentadas nos próximos capítulos.

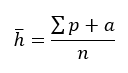

Uma forma de quantificar nível de automação é determinando a necessidade de recursos humanos em uma operação. Para isso caracteriza-se o fator necessidade de apoio humano em uma operação (h).

Uma operação que tem necessidade de apoio humano (h) igual a 1, quer dizer que esta operação precisa da assistência contínua de uma pessoa trabalhando ao longo da execução do trabalho. Já uma operação com h = 0,5 indica que uma pessoa pode operar duas destas estações de trabalho simultaneamente. Ou ainda, há operações que h = 2, o que indica que é necessário ter duas pessoas para operar uma única estação de trabalho.

Assim, níveis altos de h (h≥1) indicam operações essencialmente manuais, e níveis baixos (h<1) indicam algum grau de automação.

Ao analisar um sistema produtivo completo, ou suas subdivisões como linhas, células ou setores, o conhecimento do nível médio de apoio humano pode se apresentar uma informação útil, e será dado por:

Onde:

h = nível médio de apoio humano;

p = número de trabalhadores específicos do sistema considerado;

a = número de trabalhadores auxiliares de todo o sistema;

n = número de estações de trabalho;

Trabalhadores específicos (p) são os trabalhadores alocados para operar um ou mais equipamentos dentro do sistema analisado. Trabalhadores auxiliares (a) são pessoas que não estão alocados para trabalhar em operações produtivas, ao invés disso desempenham atividades auxiliares diretamente envolvidas com a produção, e de forma intermitente como por exemplo, manutenção, preparação de equipamento, revezamento em momentos de intervalos e abastecimento.

Como exemplo, considere o croqui do sistema produtivo apresentado na figura a seguir.

Figura 2.3 – Exemplo de nível médio de apoio humano

Tomando a figura como um único sistema produtivo observa-se que há 5 trabalhadores alocados para operação de máquinas específicas (p), e 1 trabalhador auxiliar (a) que realiza abastecimento. O total (n) é de 9 estações de trabalho. Assim:

Com o resultado h=0,66, que é menor do 1, isso denota que o sistema analisado apresenta menor grau de necessidade de apoio humano.

Para execução da transformação dos materiais em cada operação produtiva, o material precisa ser transportado/movimentado pela planta fabril (gerando fluxo no ambiente), e irá abastecer a operação/estação, ser carregado/posicionado e descarregado do equipamento (no caso de equipamentos automáticos e semiautomáticos).

Abastecer a operação/estação significa mover os materiais de outra origem, seja um estoque ou uma operação anterior, para próximo ao equipamento ou estação de trabalho que irá processá-lo.

Comumente esta movimentação ocorre por meio de contentores (paletes, caçambas, caixas etc.) que acumulam mais de uma unidade, e funcionam como estoque intermediário dentro do ambiente fabril. A este tipo de estoque é dado o nome de Work in Process (WIP).

Esta movimentação pode ser realizada com utilização de pessoas, equipamentos, veículos, ou ainda serem totalmente automatizadas.

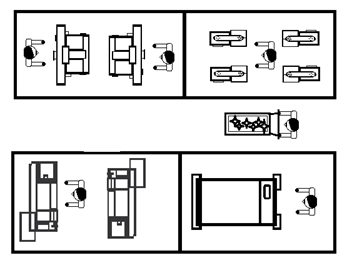

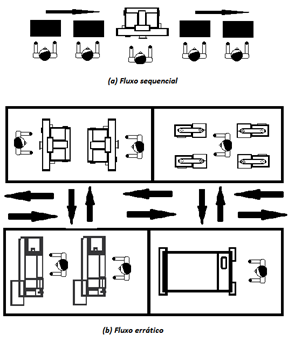

O abastecimento das operações gera fluxo dentro do ambiente fabril, que pode se dar de duas formas distintas: abastecimento com fluxo sequencial ou fluxo errático. Observe a figura a seguir.

Figura 2.4 – Fluxo sequencial e errático

Como próprio nome diz, no (a) abastecimento com fluxo sequencial os materiais se movimentam entre as operações de forma sequencial e fluida.

No (b) abastecimento com fluxo errático não há uma rota clara e fluida dos materiais, eles podem ir para diferentes estações de trabalho em função de sua necessidade pré-estabelecida de processamento.

Carregar/posicionar ocorre quando o material é coletado de seu contentor de transporte e alocado precisamente no ponto onde será processado no equipamento, geralmente um dispositivo de fixação. Este carregamento/posicionamento pode ser realizado por pessoas no caso das operações semiautomáticas ou por dispositivos ou robôs em operações automatizadas

Descarregar ocorre quando o material termina seu processamento no equipamento e precisa ser retirado e depositado num novo contentor que geralmente é utilizado para movê-lo para a próxima etapa em seu roteiro. Novamente esta tarefa pode ser realizada por um recurso humano ou ser automatizada.

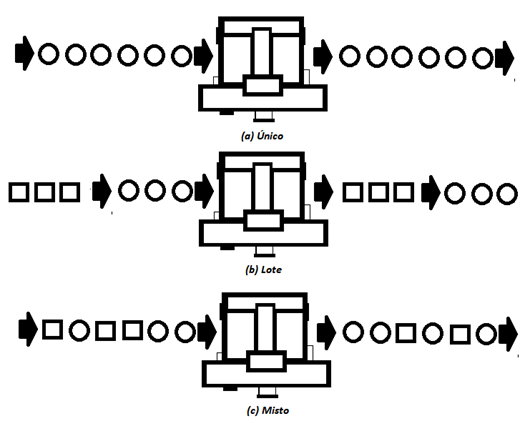

Além de gerar fluxo, a movimentação dos materiais e a forma que unidades ou conjuntos são processados pelos centros de trabalho caracterizam o tipo de variedade de processamento, que pode ser:

· Único;

· Em lote;

· Misto;

Na variedade de processamento único, a operação (ou sistema) é capaz de transformar somente um único modelo de material. Ao longo de todo tempo de atividade um único modelo de material/produto é processado pelo centro de trabalho, sem variações, o que geralmente leva a excelentes níveis de aproveitamento e desempenho.

Na variedade de processamento em lote, a operação (ou sistema) é capaz de processar diferentes tipos de materiais/produtos em conjuntos chamados de lotes.

A cada troca de lote de material/produto é preciso realizar uma nova configuração e preparação da operação para que esta esteja apta retomar o trabalho. Todo o tempo utilizado para a preparação da operação é perdido no sistema.

Na variedade de processamento misto, a operação (ou sistema) é capaz de processar diferentes materiais/produtos com pequenas variações sem a necessidade de preparações, ou com preparações que ocorrem praticamente de forma instantânea. Nessa situação é possível processar uma variedade de material de forma contínua.

Operações que atuam com variedade de processamento misto precisam de sistemas organizacionais e de identificação do material extremamente eficientes e assertivos.

A figura a seguir ilustra os tipos de variedade de processamento.

Figura 2.5 – Tipo de variedade de processamento

Existem inúmeras outras características que envolvem as operações produtivas industriais, afinal é um tipo de atividade extremamente complexa, mas estes conceitos conseguem caracterizar com alguma eficiência os aspectos básicos dos sistemas produtivos, de modo a ser capaz de compreendê-los para organizá-los e planejá-los.