2. Desenvolvimento e conceitos básicos da Manufatura Enxuta

O Japão, e principalmente a empresa Toyota, desenvolveu a partir do final da década de 1940 e início de 1950 alguns conceitos que revolucionaram a administração da produção. Estes conceitos culminaram no que é conhecido hoje principalmente como Lean Manufacturing, ou como utilizado no Brasil, Manufatura Enxuta.

Além destes nomes em inglês e português, também é possível encontrar referências com diversas outras nomenclaturas como por exemplo:

· Just in time (JIT);

· Sistema Toyota de Produção (STP);

· Toyotismo;

· Administração Japonesa;

· Pensamento Enxuto (e suas derivações);

Independente da denominação, elas se referem ao mesmo conjunto de conceitos, algumas de forma mais abrangente, outras de forma menos abrangente.

O termo mais difundido dentro da indústria é o Lean Manufacturing, mas aqui optou-se por utilizar sua versão em português, assim ao longo de todo o texto sempre se utilizará o termo em português “Manufatura Enxuta” e suas derivações (pensamento Enxuto, filosofia Enxuta, etc.).

A partir da referência desta filosofia como Manufatura Enxuta, pode-se ter a ideia de que este é um conjunto de conceitos desenvolvidos como uma ferramenta única. Na verdade, se trata da junção de várias técnicas e conceitos estruturados ao longo do tempo dentro do ambiente empresarial japonês, e que finalmente foram amalgamados debaixo deste mesmo “guarda-chuva”.

O embrião do que se conhece como Manufatura Enxuta surgiu após a Segunda Guerra Mundial. Esta guerra foi um marco para a humanidade devido a muitos aspectos, seja em termos geopolíticos, econômicos e tecnológicos, e inclusive para a administração da produção.

A guerra afetou diretamente o Japão, com duas bombas atômicas deflagradas em seu território, um pedido de rendição, e as consequências econômicas que perduraram em sua sociedade por algum tempo. Neste cenário de dificuldade para a comunidade japonesa como um todo, e consequentemente para as indústrias, foi onde germinaram os conceitos da Manufatura Enxuta.

O pós-guerra foi bastante desafiador para o país, que vivia um cenário de desolação econômica e moral (pediram rendição), com a sociedade funcionando praticamente apenas para atenderem suas necessidades básicas.

Este ambiente foi especialmente nocivo para as indústrias, que sofreram com a economia totalmente estagnada, e precisaram se adaptar ao novo ambiente.

A Toyota Motor Corporation, que inicialmente fabricava teares e depois iniciou a fabricação de automóveis, também sofria com o cenário econômico. Mas mesmo sob este cenário devastador, sabia-se que a reconstrução do país no pós-guerra passava pela indústria. Este era o pensamento que fez a cúpula de direção da Toyota visitar a fábrica da Ford nos EUA buscando obter benchmarking para reorganizarem suas operações.

Como seria natural para época, uma fábrica da Ford estava organizada segundo os conceitos tradicionais da indústria que haviam sido desenvolvidos desde o começo do século XX (o que aqui foi chamado de Produção Tradicional conforme apresentado no capítulo anterior).

Após a visita, o presidente da Toyota, Eiji Toyoda passou a tarefa de reorganização da fábrica para seu engenheiro de produção Taiichi Ohno. Mas diferente da intenção inicial que era tentar aprender com a organização americana, ficou evidente que o formato utilizado na Ford era impraticável no cenário do Japão pós-guerra.

Pode-se dizer que a indústria américa estava vivendo um de seus auges, como vencedores da guerra, sua economia estava de “vento em popa” o que era convidativo para indústria se aproveitar da superprodução e as economias de escala. Com o “boom” econômico elas trabalhavam dia e noite, usando plena capacidade para conseguir atender a demanda.

A superprodução americana mostrou que vários equipamentos produziam ininterruptamente grandes volumes de peças, que eram transportadas e estocadas por longos períodos, para então serem movidas e utilizadas em outros departamentos, e assim repetidamente dentro do sistema produtivo. O importante era manter os equipamentos e funcionários ocupados produzindo e produzindo, e com isso atingir economias de escala.

Ficou evidente que nada disso seria possível dentro do mercado japonês. Este era um cenário inexistente, ou no mínimo improvável de acontecer a curto e médio prazo no Japão, que tinha sua economia fragilizada no pós-guerra.

Com a constatação destas duas realidades opostas, Taiichi Ohno percebeu que o modelo americano de superprodução puxado pela alta atividade econômica era uma faca de dois gumes. Apesar de possibilitar a produção em altos volumes e a diluição de custos, a realidade americana trazia consigo uma predisposição a ocorrência de muitos desperdícios ao longo dos processos produtivos.

De dentro desta locomotiva em alta velocidade, esta fraqueza não era enxergada pelos americanos, e culminou no que talvez tenha sido o maior trunfo para nova forma de enxergar a administração produção percebida por Ohno: eliminar os desperdícios. Esta ideia foi então explorada exaustivamente por ele em sua tarefa de reorganizar a produção da Toyota.

A Toyota do Japão pós-guerra não podia se dar ao luxo de dedicar equipamentos para produzir altíssimos volumes de um único item. Não havia mercado suficiente, não havia espaço para tanta armazenagem, o que geraria perdas incontáveis tanto na qualidade do produto, quanto em custos administrativos.

Outro foco de Ohno foi no que talvez tenha sido também o trunfo original da linha de montagem desenvolvida por Henry Ford no início do século XX. Esse trunfo se deturpou ao longo do tempo dentro da Ford e da economia americana, sendo esquecido completamente: o fluxo unitário dentro da linha de montagem.

O fluxo unitário pressupõe que num cenário ideal (muitas vezes utópico), os itens devem ser processados um a um nas operações, sendo puxados pelas operações seguintes.

Já na realidade da indústria americana daquela época, os itens eram produzidos em grandes lotes a partir de ordens de produção, e estocados até serem necessários em suas operações subsequentes.

Este cenário, e o posterior desenvolvimento por parte de Ohno e sua equipe na fábrica da Toyota, gerou um sistema com conceito de administração diferente, onde cada peça só seria fabricada se houvesse necessidade manifestada pela operação posterior.

Assim as ordens não eram mais empurradas para fábrica, onde seriam produzidas e estocadas, nesse novo modelo elas seriam puxadas pelas operações subsequentes.

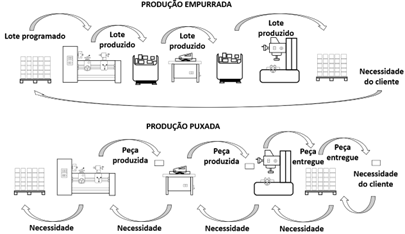

Essa diferenciação posteriormente deu origem aos termos produção empurrada (associada a Produção Tradicional) e produção puxada (associada a Manufatura Enxuta).

Dentro do que se refere como abordagem de produção empurrada, o sistema produtivo se baseia numa previsão da demanda que posteriormente se transforma em necessidades reais do cliente.

Estas necessidades são traduzidas internamente em várias ordens de produção que contemplam todos os itens que compõe o produto. Geralmente estas ordens se utilizam do conceito de lotes econômicos, que tendem a ser grandes, e são programadas (empurradas) para cada centro de trabalho envolvido na confecção.

Figura 2.1 – Produção puxada e produção empurrada

À medida que um centro de trabalho conclui a produção, os itens são empurrados para a operação posterior independente dela estar pronta e disponível para processá-los. Estes itens precisam aguardar ao lado das operações subsequentes até a que a ordem de produção programada para ela indique que é a vez daquele material ser processado.

Observe que trabalhando desta forma haverá um grande acúmulo de materiais aguardando para serem processados, e que consequentemente represam o fluxo contínuo dentro da produção.

Estas várias ilhas de peças estocadas em processo permitem que cada centro de trabalho continue produzindo mesmo que ocorram problemas em outras operações dentro do processo.

Por exemplo, se algum material não chegar até a operação devido a algum problema na operação imediatamente anterior, haverá uma fila de outros materiais que poderão ocupar aquele equipamento, mantendo o máximo de sua ocupação.

Essa “independência” é conseguida ao custo financeiro de gerar grandes volumes de estoque em processo, trazendo o ônus de muito “dinheiro empatado” em materiais e a inviabilização do fluxo contínuo, já que haverá várias ilhas de materiais esperando.

Outro grande problema identificado neste sistema é que devido ao acúmulo indiscriminado de estoque em processo, se isola e mascara os problemas que ocorrem nas operações. Os estoques dão a “segurança” que um problema em um processo não afetará outro tão rapidamente.

Esta “segurança” não trará o senso de urgência para resolução do problema em todos envolvidos na produção daquele item, ficando o ônus e preocupação somente com quem está envolvido diretamente nele.

Sem colaboração, é possível que a resolução para o problema seja apenas superficial, remendando a situação no momento, mas não resolvendo a chamada causa raiz. Isso deixará grandes chances desse problema ocorrer novamente no futuro. Ou seja, resolve-se o problema, não sua causa.

Por exemplo, se qualquer das operações tiver um problema e parar, todas as outras poderão continuar trabalhando devido as ilhas de estoques, e não haverá um envolvimento de outras pessoas na tentativa de encontrar e resolver a causa real do problema.

Isso não ocorre dentro do sistema puxado. Aqui a necessidade do cliente final é atendida a partir de um estoque de peças acabadas. A remoção dessas peças do estoque gerará a necessidade de repô-las, assim a última operação do processo começa a produzir o item. Essa produção vai gerar a necessidade de a operação anterior também produzir este item para repô-lo, e assim sucessivamente até a operação inicial do processo.

Como os estoques entre as operações são mínimos (chamados de supermercados), se ocorrer algum problema e o fluxo cessar, todo o sistema será afetado rapidamente. Ao afetar os processos subsequentes, invariavelmente haverá uma junção de trabalho de todos para sanar o problema buscando sua causa raiz.

Outro grande problema associado a existência de grande volume de estoque entre as operações produtivas no modelo empurrado, é que este volume tende a “esconder” eventuais problemas da qualidade nos itens produzidos.

Em meio ao volume, pode-se descobrir somente após a produção de um lote completo, que há algum problema da qualidade em uma das características do item. O material consumiu todo o tempo de seu processamento, esperou, foi movido para outra operação, esperou mais tempo na fila, e somente quando iniciou sua nova etapa do processamento que se descobre o problema. Mas aí todo o volume de itens já terá sido produzido com o defeito.

Num ambiente puxado, o trânsito de itens entre as operações é bastante ágil, não dependendo do término da produção de grandes lotes, assim se um problema é gerado por uma operação, rapidamente será descoberto pela operação subsequente, sem que haja grande volume de peças produzidas com o defeito.

Em resumo pode-se dizer que na abordagem tradicional dos sistemas empurrados, ocorre uma proteção da produção por meio de lotes e estoques produtivos para que não ocorram paradas, mas isso incorre em maiores custos, dificuldade de resolução de problemas (não colaboração) e encobrimento de problemas na qualidade.

Já no sistema puxado da Manufatura Enxuta, presa-se por estoque mínimos e fluxos contínuos e ágeis de modo a evidenciar problemas e resolvê-los com cooperação de todos, fazendo o sistema cada vez mais confiável.

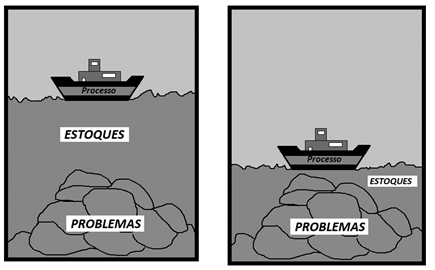

Uma analogia comumente utiliza para vislumbrar os efeitos dos estoques na administração da produção é a do barco, da água e das pedras, representada na Figura 2.2.

Na figura, o barco representa o sistema produtivo da empresa, a água representa os estoques, e as pedras os problemas.

Fazendo analogia com o modelo tradicional da produção empurrada onde os estoques entre os processos são altos, aqui representados pela água, nota-se na imagem da esquerda que o nível da água (estoques) é alto, o que encobre as pedras (problemas) no leito do rio.

Figura 2.2 – Analogia do barco e pedras com um processo produtivo

Nesse cenário, o sistema funcionaria sem grandes interrupções, porque mesmo que um problema venha à tona, há um estoque volumoso para garantir que ele não pare. Há um alto custo deste estoque, que também acaba por impedir que os problemas reais sejam encontrados e eliminados.

O sistema funciona com um ar de normalidade, mas há uma tonelada de problemas que vão minando sua eficiência e aumentando os custos.

Outro aspecto é que os altos estoques, provocados por grandes lotes, trazem morosidade para o fluxo dos materiais no chão de fábrica, fazendo o tempo de atravessamento do produto ser bastante alto (tempo que demora do momento que uma ordem de produção de um produto é liberada até quando ela fique pronto para expedição).

Já na imagem a direita, associada a Manufatura Enxuta, como há menos água (estoques), as pedras (problemas) podem afetar o barco (processos) mais facilmente.

Assim, sendo atingido mais facilmente pelos problemas (estes não ficam mascarados, escondidos pelos estoques), a tendência é que cada vez mais a empresa elimine estes problemas, em busca de menores interferências nos processos, o que a longo prazo tende a gerar um ambiente mais ágil, menos turbulento, com menores estoques e mais fluido.

Voltando ao cenário encontrado por Taichii Ohno e o pessoal da Toyota Motor Corporation na Ford americana, tudo isso ficou evidente. Os americanos trabalhavam com altíssimo volume de produção, altos níveis de estoque, com o planejamento empurrando ordens para produção, o que gerava inúmeras ineficiências operacionais mascaradas pelos volumes.

O diagnóstico para esta situação é que a empresa precisaria se organizar fazendo basicamente o oposto. Produzir com “fluxo unitário” puxando as peças “uma a uma” pelo processo, com baixo investimento em materiais e baixos níveis de estoques, de modo a atender a demanda à medida que esta ocorria. Era também preciso mobilizar o trabalho conjunto para resolver os problemas a partir de suas causas reais, de modo a eliminá-los completamente.

Todo este esclarecimento não surgiu da noite para o dia, mas foi sendo construído ao longo do tempo.

Dentro deste processo de construção, foi encontrado um caminho simples e direto para atingir os objetivos por meio da identificação e mapeamento de 7 categorias de desperdício existentes em todos os sistemas produtivos: excesso de produção; excesso de movimentos; espera; excesso de transporte; retrabalho/produto defeituoso; excesso de processamento; estoque;

A identificação e ação para mitigar ou eliminar todos estes tipos de desperdícios levou ao alinhamento para conseguir operar de forma eficiente num cenário totalmente diferente do encontrado em ambiente americano.

O tempo passou, novas abordagens e métodos foram sendo desenvolvidos para lidar com situações específicas, como por exemplo a necessidade de reduzir os tempos de setups (Troca Rápida de Ferramentas – TRF), ou de um sistema que operacionalizasse o “fluxo unitário” na produção (Kanban), dentre vários outros.

Assim, de maneira geral o conjunto de ideias e métodos desenvolvidos ao longo do tempo foram se aglutinando em busca de um objetivo comum, cada um com sua contribuição para o todo, e que hoje são entendidos como a Manufatura Enxuta.

Todo este arcabouço de conhecimentos precisa ser compreendido como uma filosofia de trabalho que deve permear todos os níveis da empresa, de modo a atingir a eficácia em sua aplicação.

A seguir serão apresentados os conceitos básicos que orientam esta filosofia da Manufatura Enxuta:

· Eliminação de desperdícios: Devido a seu tamanho e complexidade um sistema produtivo abre possibilidades infinitas para ocorrerem desperdícios. Alguns são mais óbvios, outros se escondem e se internalizam no status quo do ambiente. Os primeiros são mais fáceis de identificar e eliminar, já os outros, acabam se tornando a normalidade da operação, e geralmente são os que trazem maiores danos a longo prazo. É preciso analisar e estar sempre atento ao surgimento de novos desperdícios, buscando sempre eliminá-los;

· Produção é feita em função da demanda real: A partir de um estoque de produtos acabados é realizada a programação da produção. O produto vendido é tirado do estoque final e este produto é requerido da produção, assim toda produção se baseia na demanda real do produto. Para o conceito da Manufatura Enxuta, se não houver demanda, o operador e máquina simplesmente param, ou são destinados a confecção de outro produto que tenha demanda naquele momento;

· Predominância de layout celular: Para possibilitar fluxo rápido de produtos pelo sistema produtivo, opta-se por organizar a produção em arranjos celulares que fabricam famílias de produtos. Este tipo de arranjo deixa o sistema mais compacto e ainda possibilita certo grau de flexibilidade porque produz mais de um produto similar no mesmo arranjo;

· Produção em pequenos lotes com tempos de set-up reduzidos: A produção em pequenos lotes é buscada para dar flexibilidade ao sistema produtivo, para se obter esta condição é necessário utilizar técnicas de Troca Rápida de Ferramentas (TRF). Com lotes menores é possível fabricar exatamente o produto que a demanda está requisitando naquele momento;

· A Qualidade é responsabilidade de todos e a meta é sempre melhorar: Considerando que um sistema produtivo é complexo e dependente das atividades realizadas por todos inseridos nele, a qualidade deve ser buscada por todos envolvidos nesse processo, e não somente controlada por um departamento específico. Toda ação e o dia a dia da operação deve presar por buscar formas de melhorar. Isso se obtém pela ideia de melhoria contínua e é operacionalizada pelo Kaizen;

· É melhor evitar que um erro aconteça do que consertá-lo: Presando pela qualidade do produto, sempre que possível busca-se adotar dispositivos que evitem que erros ocorram no processo produtivo. Este tipo de dispositivo é chamado de Poka-yoke;

· O chão de fábrica ou gemba: Gemba significa “verdadeiro lugar”, e toda a filosofia Enxuta prega que sempre é preciso ir ao local real onde as coisas acontecem. Num significado mais restrito, gemba significa o lugar onde são produzidos os produtos. Fazendo um paralelo com o português, se poderia dizer que o gemba é o “chão de fábrica”. Sempre que necessário as pessoas devem analisar as situações no local onde elas ocorrem. É preciso verificar pessoalmente os problemas que estão sendo enfrentados.

· Relações de parceria com fornecedores que suprem com qualidade assegurada: O fornecedor não deve ser visto como uma empresa que tem que atender suas exigências a qualquer custo, mas sim como um parceiro que deve participar inclusive do projeto do produto para que haja sinergia de propósito. A relação deve ser íntima, próxima e colaborativa para que seja possível atingir níveis altos de qualidade do produto e de atendimento possibilitando a entrega sob demanda;

· Valorização da mão de obra direta: Os funcionários não são apenas recursos humanos que devem cumprir as ordens, eles são entendidos como parte do sistema, e para o sistema melhorar é necessário que eles também melhorem. Os funcionários são treinados em diferentes funções, e são incentivados a colaborar com ideias para melhoria de todo sistema;

· Produção puxada pela demanda real e com fluxo contínuo: A programação da produção não é empurrada para a produção com base nas previsões do departamento comercial, ela é puxada por meio de todo o sistema com a utilização de Kanbans. A informação da produção flui através do sistema por meio de cartões (Kanban) que autorizam a produção e atendem as demandas a partir da saída de produtos acabados;

· Preservação e monitoramento dos equipamentos: Os equipamentos, junto com as pessoas, são o coração da produção, logo é preciso ter atenção especial em administrá-los. A abordagem sobre os equipamentos não pode ser apenas reativa, corrigindo problemas, deve ser proativa e estar além da manutenção preventiva tradicional realizada pelo departamento de manutenção. Deve incorporar atividades de preservação do equipamento no dia a dia da operação, o que é atingido com a aplicação da Manutenção Produtiva Total, do inglês TPM;

A maioria das ideias por trás da Manufatura Enxuta envolve quebras de paradigmas da Produção Tradicional, o que leva a existir grande resistência no momento de sua aplicação por parte das pessoas acostumadas com o ambiente em vigor.

Além disso para que um sistema funcione plenamente com a filosofia da Manufatura Enxuta é necessário que as várias ferramentas associadas estejam implementadas e cumprindo o papel que lhe cabe diante do cenário total. A tentativa da utilização do Manufatura Enxuta sem a observância e aplicação de algumas destas ferramentas pode levar a um fracasso.

Dado o quase antagonismo entre as ideias do sistema Tradicional para o sistema Enxuto, o próximo capítulo irá tratar de traçar comparativos entre as ideias centrais de ambos.